درک عملکرد اصلی پوسته میکرو موتور

در قلب دستگاه های مینیاتوری بی شماری ، میکرو موتور قرار دارد ، شگفتی مهندسی که انرژی الکتریکی را به حرکت مکانیکی دقیق تبدیل می کند. در حالی که اجزای داخلی مانند آرماتور ، آهن ربا و برس اغلب بیشترین توجه را به خود جلب می کنند ، پوشش خارجی نقش به همان اندازه مهم دارد. در پوسته میکرو موتور بسیار بیشتر از یک پوشش ساده است. این یک مؤلفه چند منظوره است که یکپارچگی ، عملکرد و طول عمر موتور را تضمین می کند. این بخش به اهداف اساسی پوسته می پردازد و نشان می دهد که چرا طراحی و انتخاب مواد آن برای هر کاربردی مهم است.

نقش ها و مسئولیت های اصلی

پوسته یک موتور میکرو وظیفه مجموعه متنوعی از مسئولیت ها را بر عهده دارد که به طور مستقیم بر عملکرد موتور تأثیر می گذارد. در مرحله اول ، این امر پشتیبانی و مسکن اساسی را فراهم می کند ، و تراز دقیق اجزای داخلی را حفظ می کند. هرگونه سوء استفاده ، حتی در مقیاس میکروسکوپی ، می تواند منجر به افزایش اصطکاک ، لرزش و نارسایی زودرس شود. ثانیا ، پوسته به عنوان اولین خط دفاع در برابر آلاینده های خارجی عمل می کند. گرد و غبار ، رطوبت و سایر ذرات می توانند برای داخلی ظریف یک موتور ویران کننده باشند و منجر به مدارهای کوتاه ، انسداد و خوردگی شود. یک پوسته خوب بسته بندی شده از ورود این عناصر به سیستم جلوگیری می کند.

علاوه بر این ، پوسته نقش مهمی در مدیریت حرارتی دارد. در حین کار ، موتورها به دلیل مقاومت الکتریکی و اصطکاک مکانیکی گرما تولید می کنند. اگر این گرما به طور مؤثر از بین نرود ، می تواند منجر به گرمای بیش از حد شود ، که باعث تخریب عایق ، آهنرباهای دائمی می شود و در نهایت باعث فرسودگی حرکتی می شود. این پوسته به عنوان یک سینک گرما عمل می کند و انرژی حرارتی را به دور از هسته و به محیط اطراف منتقل می کند. سرانجام ، این پوسته محافظ الکترومغناطیسی را در اختیار شما قرار می دهد ، حاوی میدان مغناطیسی موتور برای جلوگیری از تداخل در اجزای الکترونیکی حساس در نزدیکی و محافظت از موتور در برابر سر و صدای الکترومغناطیسی خارجی است.

تأثیر طراحی پوسته بر عملکرد کلی

طراحی پوسته به طور غیرقابل توصیف با ویژگی های عملکرد کلی موتور مرتبط است. اندازه و وزن آن به طور مستقیم به بی تحرک موتور و در نتیجه ، شتاب و کاهش سرعت آن کمک می کند. هدایت حرارتی این ماده تعیین می کند که چگونه گرمای کارآمد از بین می رود و بر چرخه وظیفه مداوم موتور و حداکثر خروجی گشتاور تأثیر می گذارد. استحکام ساختاری بر توانایی موتور در کاهش لرزش و کاهش نویز صوتی تأثیر می گذارد ، یک عامل مهم در برنامه های کاربردی مانند دستگاه های پزشکی یا تجهیزات صوتی. بنابراین ، انتخاب پوسته مناسب یک نتیجه گیری نیست بلکه یک بخش اساسی از فرآیند طراحی حرکتی است که مرزهای عملکرد را دیکته می کند.

انتخاب مواد بهینه برای پوشش میکرو موتور خود

انتخاب مواد مناسب برای پوشش میکرو موتور یک تصمیم پیچیده است که عوامل مکانیکی ، حرارتی ، الکتریکی و اقتصادی را متعادل می کند. این ماده وزن ، دوام ، قابلیت اتلاف گرما و هزینه را دیکته می کند. هیچ راه حل یک اندازه ای وجود ندارد. انتخاب بهینه کاملاً به خواسته های خاص برنامه بستگی دارد. در این بخش به رایج ترین مواد مورد استفاده ، مقایسه خواص آنها برای راهنمایی شما به سمت انتخاب آگاهانه بررسی شده است.

مواد مشترک و خصوصیات آنها

چشم انداز مواد برای پوسته های میکرو حرکتی تحت سلطه فلزات و پلاستیک است که هر کدام دارای مزایا و محدودیت های متمایز خود هستند.

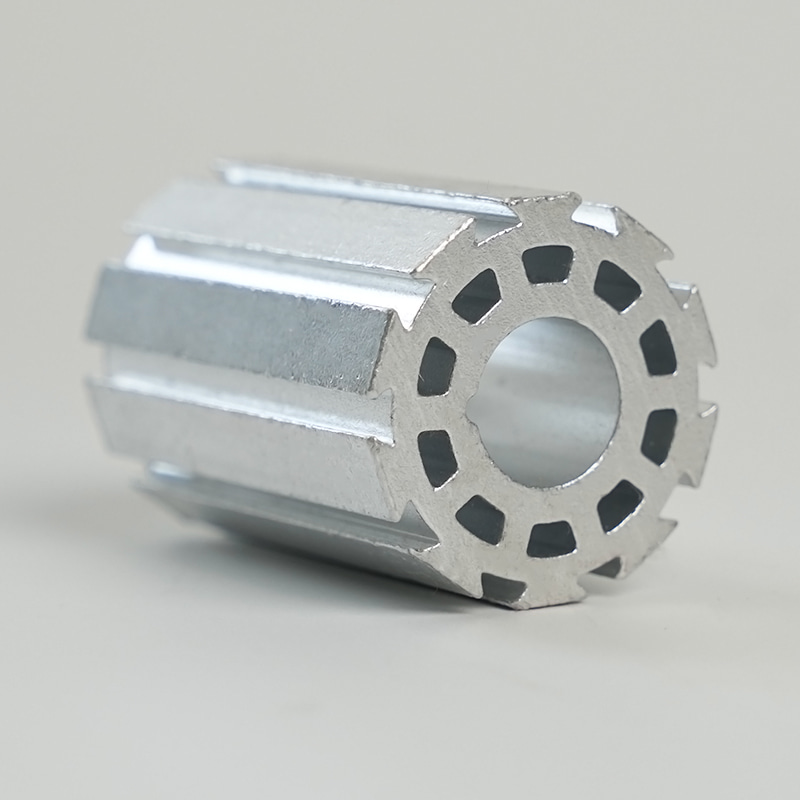

آلیاژهای فلزی: آلومینیوم و فولاد ضد زنگ

محفظه های فلزی ، به ویژه آنهایی که از آلیاژهای آلومینیوم و فولاد ضد زنگ ساخته شده اند ، به دلیل قدرت عالی و اتلاف گرما مشهور هستند.

- آلیاژهای آلومینیوم: برای هدایت حرارتی بالا ، چگالی کم (ایجاد سبک وزن) و مقاومت در برابر خوردگی خوب. آلومینیوم اغلب در برنامه هایی که مدیریت گرما در اولویت قرار دارد استفاده می شود ، مانند موتورهای پر سرعت یا مداوم. با این حال ، به طور کلی گرانتر از پلاستیک است و تولید به شکل های پیچیده می تواند چالش برانگیز تر باشد.

- فولاد ضد زنگ: قدرت مکانیکی برتر ، سختی و مقاومت در برابر خوردگی استثنایی را ارائه می دهد. این ماده انتخابی برای موتورهایی است که در محیط های سخت و خورنده کار می کنند یا نیاز به یکپارچگی ساختاری شدید دارند. معاملات در مقایسه با آلومینیوم ، وزن قابل توجهی بالاتر و هدایت حرارتی پایین تر است.

پلاستیک و کامپوزیت های مهندسی

پلیمرهای پیشرفته و مواد کامپوزیت به دلیل تطبیق پذیری ، مقرون به صرفه بودن و خصوصیات منحصر به فرد به طور فزاینده ای محبوب شده اند.

- PBT (پلی بوتیلن تفاتالات) و نایلون: این ترموپلاستیک ها عایق الکتریکی خوبی ، مقاومت مکانیکی بالا و مقاومت شیمیایی مناسب را ارائه می دهند. آنها از طریق قالب تزریق سبک وزن و ارزان برای تولید انبوه هستند و می توانند به راحتی با سایر اجزای ادغام شوند. اشکال اصلی آنها هدایت حرارتی پایین تر است که می تواند یک عامل محدود کننده برای کاربردهای با قدرت بالا باشد.

- PPS (پلی فنیلن سولفید): پلاستیک با کارایی بالا که به دلیل ثبات حرارتی استثنایی ، مقاومت شیمیایی و عقب ماندگی شعله ذاتی شناخته می شود. برای موتورهایی که با درجه حرارت بالا و محیط های شیمیایی تهاجمی روبرو هستند مناسب است.

جدول مقایسه مواد

در جدول زیر یک مقایسه واضح و جانبی از خصوصیات کلیدی این مواد مشترک ارائه شده است ، که نشان می دهد طراحان ذاتی تجارت باید ایجاد کنند.

| مادی | هدایت حرارتی | چگالی (وزن) | مقاومت در برابر خوردگی | هزینه | کاربرد ایده آل |

|---|---|---|---|---|---|

| آلیاژ آلومینیوم | عالی | کم | خوب | متوسط | عالی-speed drones, precision instruments |

| فولاد ضد زنگ | واسطه | عالی | عالی | عالی | دستگاه های پزشکی ، سیستم های خودرو |

| PBT/نایلون | کم | خیلی کم | منصفانه به خوب | کم | لوازم الکترونیکی مصرفی ، لوازم خانگی |

| PPS | کم | خیلی کم | عالی | واسطه | پمپ های شیمیایی زیر هود ، شیمیایی |

همانطور که جدول نشان می دهد ، آلومینیوم بهترین عملکرد حرارتی را اما با هزینه بالاتر و با وزن متوسط ارائه می دهد. فولاد ضد زنگ در شرایط سخت دوام بی نظیر را ارائه می دهد اما سنگین است. پلاستیک ها سبک و ارزان هستند اما در گرمای از بین رفتن ضعیف هستند. انتخاب در نهایت لولا که در مورد این خاصیت برای استفاده در نظر گرفته شده موتور بسیار مهم است.

ملاحظات اصلی طراحی برای محفظه های موتور با کارایی بالا

طراحی مسکن میکرو با کارایی بالا به یک رویکرد دقیق نیاز دارد که فراتر از آن است که اجزای آن را محصور کند. این یک فرایند مهندسی جامع متمرکز بر بهینه سازی برای مدیریت حرارتی ، مکانیک ساختاری ، تولید و ادغام است. مسکن با کارایی بالا همان چیزی است که یک موتور قابل اعتماد ، کارآمد و طولانی مدت را از یک متوسط جدا می کند. این بخش عوامل مهمی را که مهندسان باید در مرحله طراحی به آن بپردازند ، تجزیه می کند.

استراتژی های مدیریت حرارتی

اتلاف گرمای مؤثر مطمئناً مهمترین جنبه طراحی برای عملکرد بالا است. گرمای بیش از حد دشمن اصلی ماندگاری حرکتی است. چندین استراتژی را می توان از طریق طراحی مسکن برای مقابله با این کار به کار برد.

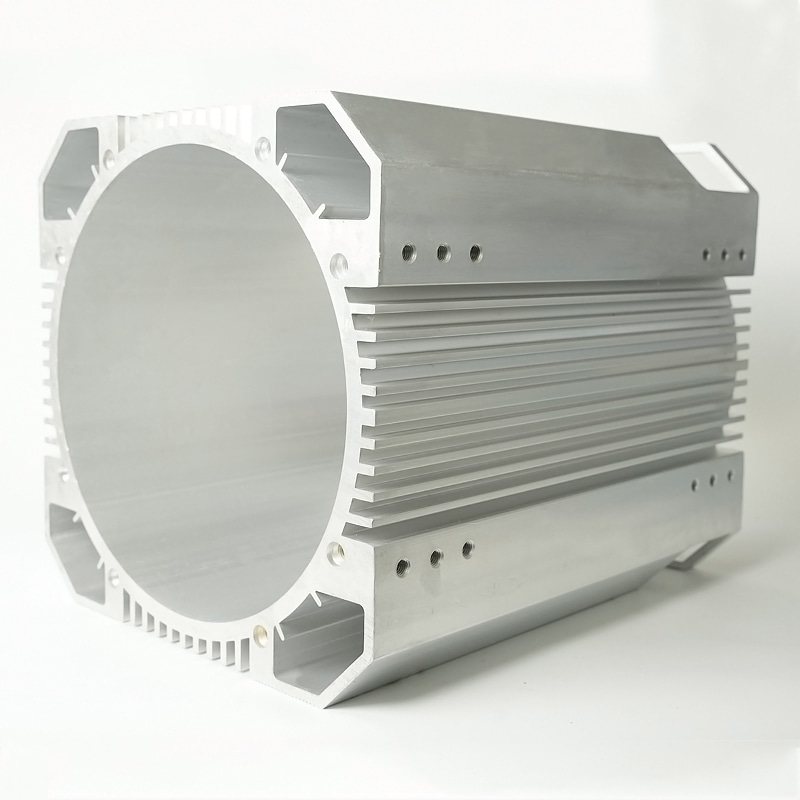

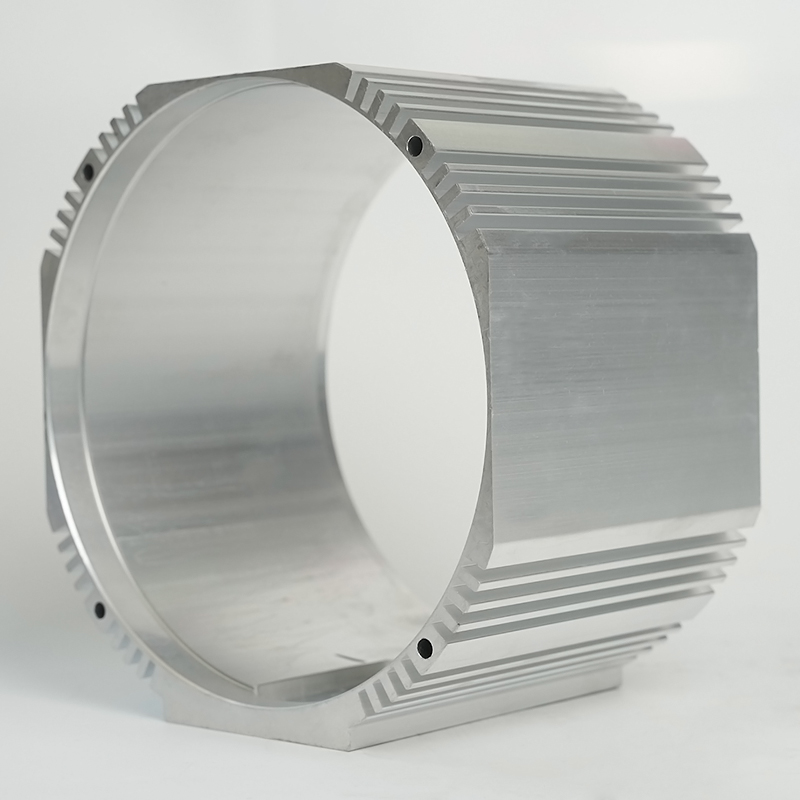

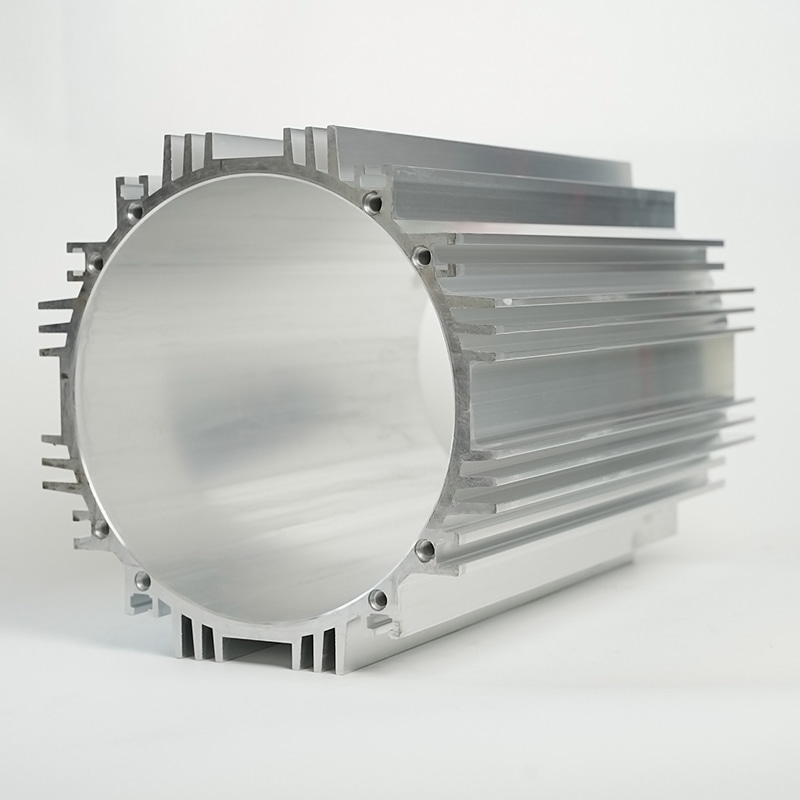

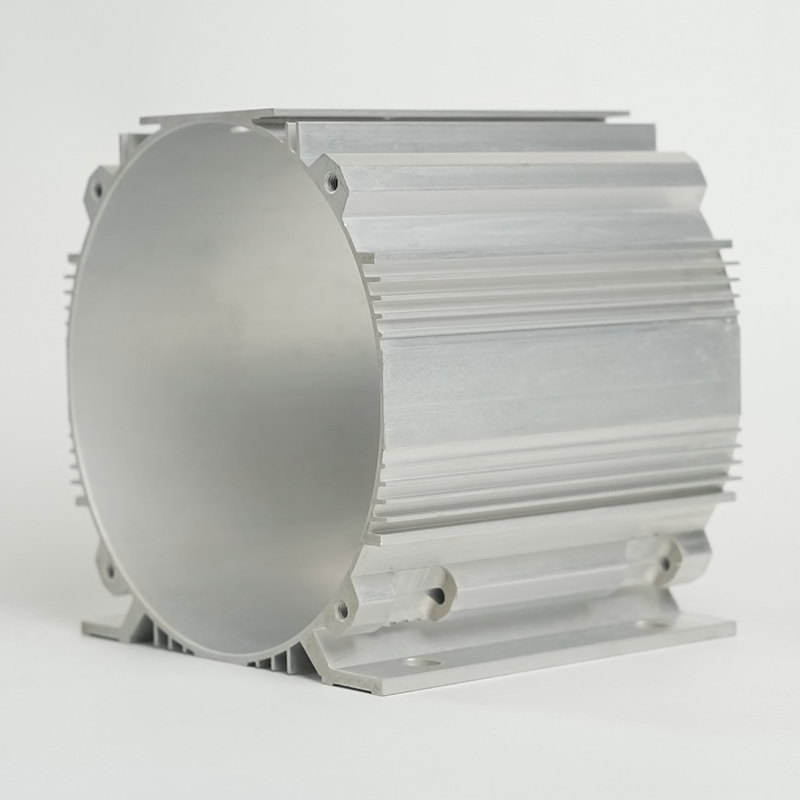

- سینک های حرارتی یکپارچه: طراحی سطح خارجی محفظه با باله یا پشته ها ، سطح سطح در معرض هوا را به میزان قابل توجهی افزایش می دهد و باعث افزایش چشمگیر انتقال حرارت همرفت می شود. این یک ویژگی مشترک در محفظه های آلومینیومی برای موتورهای بدون برس است.

- مواد رابط حرارتی (TIMS): استفاده از گریس های حرارتی یا پدهای بین هسته موتور داخلی و پوسته مسکن ، انتقال حرارتی کارآمد از منبع گرما به پوسته تخلیه گرما را تضمین می کند.

- انتخاب مواد: همانطور که قبلاً مورد بحث قرار گرفت ، انتخاب یک ماده با هدایت حرارتی بالا ، مانند آلومینیوم ، برای کاربردهایی با بارهای حرارتی بالا اساسی است.

- مدیریت جریان هوا: طراحی مسکن می تواند منافذ یا کانال هایی را برای هدایت جریان خنک کننده هوا بر روی موتور داشته باشد. با این حال ، این باید در برابر نیاز به محافظت از ورود (به عنوان مثال ، رتبه بندی IP) متعادل شود.

یکپارچگی ساختاری و میرایی لرزش

یک مسکن باید به اندازه کافی سفت و سخت باشد تا از تغییر شکل در بار جلوگیری شود ، که می تواند اجزای داخلی را سوء استفاده کند و باعث خرابی شود. این شامل انجام تجزیه و تحلیل ساختاری (مانند تجزیه و تحلیل عناصر محدود یا FEA) برای شناسایی و تقویت نقاط ضعف است. به طور همزمان ، مسکن باید به طور موثری ارتعاشات تولید شده توسط خود موتور را کاهش دهد. لرزش بیش از حد منجر به سر و صدا ، سایش روی قطعات و عدم وجود اتصالات لحیم کاری می شود. تکنیک های طراحی شامل:

- اضافه کردن دنده های استراتژیک برای افزایش سفتی بدون اضافه کردن وزن قابل توجهی.

- ترکیب مواد مرطوب کننده و یا مونتاژ بین موتور و ساختار خارجی.

- اطمینان از تناسب دقیق بین مؤلفه ها برای جلوگیری از لکه دار و میکرو حرکات.

تکنیک ها و تحمل ها

فرآیند تولید انتخاب شده توسط مواد و پیچیدگی طراحی دیکته می شود. محفظه های فلزی به طور معمول از بین رفته یا ماشینکاری هستند و امکان دقت و خواص حرارتی عالی اما با هزینه بالاتری را فراهم می کنند. محفظه های پلاستیکی تقریباً به طور انحصاری تزریق شده اند ، که برای حجم زیاد بسیار مقرون به صرفه است و شکل های فوق العاده پیچیده و یکپارچه را امکان پذیر می کند. صرف نظر از روش ، حفظ تحمل های محکم برای اطمینان از تراز مناسب ، مشبک دنده (در صورت وجود) و قوام مونتاژ کلی بسیار مهم است. یک رویکرد برای تولید (DFM) طرحی برای جلوگیری از ویژگی هایی که غیرممکن یا گران قیمت آن هستند ، ضروری است.

کاوش در انواع مختلف محفظه های میکرو موتور دقیق

دنیای محفظه های میکرو موتور دقیق متنوع است ، با طرح های مختلف متناسب با نیازهای عملیاتی و زیست محیطی خاص. نوع محفظه به طور مستقیم بر سطح حفاظت موتور ، روش خنک کننده و مناسب بودن کلی برای یک برنامه تأثیر می گذارد. درک این نوع برای انتخاب موتور مناسب برای کار بسیار مهم است. در این بخش رایج ترین انواع محفظه ، از قاب باز تا واحدهای کاملاً بسته شده بررسی شده است.

محفظه های قاب باز

همانطور که از نام آن پیداست ، یک محفظه فریم باز کمترین میزان محافظت را ارائه می دهد. این ماده به طور معمول از یک قاب ساختاری اساسی تشکیل شده است که اجزای موتور را در جای خود نگه می دارد اما آرماتور و سیم پیچ ها را در معرض هوای آزاد قرار می دهد.

- مزایای: مزیت اصلی خنک کننده استثنایی به دلیل قرار گرفتن در معرض حداکثر هوای محیط است. این طرح همچنین ساده ترین و کم هزینه برای تولید است.

- مضرات: این امر تقریباً هیچ گونه محافظتی در برابر گرد و غبار ، رطوبت یا تماس فیزیکی فراهم نمی کند. این موتورها نسبت به آسیب های اشیاء خارجی بسیار مستعد هستند و برای هر محیطی که تمیز و خشک نباشد ، نامناسب هستند.

- برنامه ها: در درجه اول در تنظیمات آزمایشگاهی ، توسعه نمونه اولیه یا در سیستم های محصور بزرگتر که در آن دستگاه خارجی خود محافظت لازم را فراهم می کند ، استفاده می شود.

محفظه های کاملاً محصور (TENV) محصور شده

محفظه های TENV نشان دهنده یک قدم مهم در محافظت است. موتور کاملاً در داخل یک پوسته مهر و موم شده و از تبادل آزاد هوا بین داخل و خارج موتور جلوگیری می کند.

- مزایای: محافظت عالی در برابر گرد و غبار ، خاک و قرار گرفتن در معرض رطوبت جزئی (به عنوان مثال ، پاشش). این قوی تر از طراحی فریم باز است.

- مضرات: اتلاف گرما کارآمدتر است زیرا فقط به انتقال از طریق پوسته و همرفت از سطح بیرونی متکی است. این می تواند چگالی قدرت موتور و چرخه وظیفه مداوم را محدود کند.

- برنامه ها: به طور گسترده ای در لوازم ، پمپ ها ، فن ها و سایر برنامه های کاربردی که محیط عملیاتی ممکن است حاوی آلاینده های موجود در هوا باشد ، استفاده می شود.

کاملاً محصور شده فن خنک شده (TEFC) و محفظه های ضد آب

برای برنامه های کاربردی بیشتر ، حتی محوطه های تخصصی تر نیز لازم است.

- TEFC: این طرح شبیه به TENV است اما شامل یک فن خارجی است که روی شافت موتور نصب شده است. این فن هوا را از قسمت بیرونی مسکن می وزد ، انتقال حرارت همرفتی را تا حد زیادی افزایش می دهد و امکان تولید انرژی بالاتر را نسبت به یک موتور استاندارد TENV فراهم می کند.

- محفظه های ضد آب/IP67: اینها محفظه های بسیار تخصصی TENV هستند که با تکنیک های آب بندی پیشرفته (به عنوان مثال ، واشر ، حلقه های O ، اتصالات مهر و موم شده) طراحی شده اند تا در برابر غوطه وری در آب یا قرار گرفتن در معرض جت های فشار قوی مقاومت کنند. آنها با رتبه بندی های محافظت بالا (IP) خود ، مانند IP67 یا IP68 مشخص می شوند.

پیشرفت از قاب باز تا محفظه های ضد آب نشان می دهد یک تجارت واضح است: افزایش حفاظت تقریباً همیشه با سازش در عملکرد حرارتی و افزایش هزینه و پیچیدگی همراه است. انتخاب باید مبتنی بر درک کامل از محیط عملیاتی باشد.

راهنمای سفارشی پوسته میکرو موتور فرآیندهای تولیدی

هنگامی که راه حل های خارج از قفسه نتوانند نیازهای خاص برنامه را برآورده کنند ، مسیر ساخت پوسته میکرو موتور سفارشی لازم می شود این فرایند شامل ایجاد یک مسکن منحصر به فرد متناسب با مشخصات بعدی ، مواد و عملکرد است. مشارکت در تولید سفارشی امکان بهینه سازی را با قطعات استاندارد غیرممکن می کند ، اما به درک عمیقی از فرآیندهای موجود و پیامدهای آنها نیاز دارد. این راهنما در مسیرهای تولید اولیه برای پوسته های سفارشی قدم می زند.

قالب تزریق برای پوسته های پلاستیکی

قالب تزریق فرآیند غالب برای محفظه های پلاستیکی تولید انبوه است. این شامل گرم کردن گلوله های پلاستیکی تا ذوب شده و سپس تزریق آنها تحت فشار زیاد به یک حفره قالب فلزی با دقت است.

مراحل قالب گیری تزریق:

- طراحی و ساخت ابزار: اولین و مهمترین مرحله ایجاد قالب (یا "ابزار") است. این یک فرآیند پیچیده ، گران و وقت گیر است که شامل ماشینکاری CNC از فولاد سخت شده یا آلومینیوم است. این طرح باید انقباض مواد ، کانال های خنک کننده و مکانیسم های بیرون کشیدن را به خود اختصاص دهد.

- چرخه قالب گیری: این چرخه شامل بستن قالب بسته ، تزریق پلاستیک مذاب ، نگه داشتن فشار برای بسته بندی حفره ، خنک کردن قسمت ، باز کردن قالب و بیرون کشیدن قسمت تمام شده است. این چرخه می تواند چند ثانیه طول بکشد.

- پس از پردازش: پس از بیرون کشیدن ، قطعات ممکن است نیاز به پیرایش پلاستیک اضافی (فلش) و هرگونه عملیات ثانویه مانند ضربه زدن به سوراخ یا اضافه کردن درج داشته باشند.

مزایای: نرخ تولید بسیار بالا ، تکرارپذیری عالی ، هزینه کم در هر بخشی در حجم زیاد و توانایی ایجاد هندسه های پیچیده با دقت بالا.

مضرات: هزینه ابزار اولیه فوق العاده بالا ، زمان سرب طولانی برای تولید ابزار و نفوذپذیری اقتصادی برای تولید کم حجم.

ریخته گری و ماشینکاری CNC برای پوسته های فلزی

برای محفظه های فلزی ، دو فرآیند اصلی ریخته گری و ماشینکاری CNC است.

- بازیگران مرگ: در اصل با قالب تزریق اما برای فلزات. فلز مذاب (به عنوان مثال ، آلومینیوم یا آلیاژ روی) تحت فشار زیاد به قالب فولادی مجبور می شود. برای تولید حجم زیاد قطعات فلزی پیچیده و نازک با سطح سطح خوب و پایداری ابعادی ایده آل است. در حالی که ابزار گران است ، هزینه هر بخشی برای حجم زیاد کم است.

- ماشینکاری CNC: یک فرآیند تفریحی که در آن یک بلوک جامد از فلز (یا پلاستیک) توسط ابزارهای برش کنترل شده با رایانه شکل می گیرد که مواد را از بین می برد. این فرآیند فوق العاده متنوع و دقیق است ، قادر به تولید قطعات با تحمل های بسیار محکم و ویژگی های پیچیده است. این برای نمونه های اولیه ، تولید کم حجم و قطعاتی که به استحکام بالاتری نسبت به ریخته گری نیاز دارند ، ایده آل است. معایب اصلی هزینه هر بخشی بالاتر است (به دلیل مواد زاید و زمان چرخه طولانی تر) و برخی محدودیت های هندسی در مقایسه با ریخته گری.

انتخاب روند مناسب

تصمیم بین این فرآیندها در درجه اول توسط سه عامل انجام می شود: حجم ، ماده و پیچیدگی.

- جلد: حجم بالا (10،000 قسمت) با وجود هزینه ابزار بالا ، از قالب تزریق یا ریخته گری مرده حمایت می کند. حجم کم (1 - 1000 قسمت) باعث می شود CNC انتخاب پیش فرض شود.

- مواد: مواد مورد نظر اغلب روند را دیکته می کند. بیشتر پلاستیک ها تزریق شده اند ، در حالی که فلزات از بین رفته یا ماشینکاری هستند.

- پیچیدگی و دقت: اشکال بسیار پیچیده به بهترین وجه از طریق قالب گیری یا ریخته گری حاصل می شود. قطعاتی که به بالاترین دقت و قدرت ممکن نیاز دارند اغلب ماشینکاری می شوند.

پیمایش در ساخت سفارشی نیاز به همکاری نزدیک با مهندسین تولید با تجربه دارد تا مقرون به صرفه ترین و از نظر فنی مناسب ترین فرآیند را برای برنامه انتخاب کنند.

تعمیر و نگهداری و عیب یابی برای وسایل نقلیه میکرو موتور بادوام

اطمینان از سلامت طولانی مدت یک موتور میکرو شامل نگهداری فعال و عیب یابی حیرت انگیز سیستم حفاظت خارجی آن است. بوها پوشش میکرو موتور بادوام برای ماندگاری طراحی شده است ، اما غیر قابل تخریب نیست. دانستن نحوه مراقبت از آن و شناسایی علائم شکست می تواند از خرابی حرکتی فاجعه بار جلوگیری کرده و عمر خدمات را به میزان قابل توجهی گسترش دهد. این بخش پایانی یک راهنمای عملی برای کاربران و تکنسین ها ارائه می دهد.

بازرسی روتین و نگهداری پیشگیرانه

یک برنامه نگهداری منظم بهترین دفاع در برابر شکست های غیر منتظره است. تمرکز باید روی شرایط خارجی و عملکرد موتور باشد.

- بازرسی بصری: به طور مرتب پوشش را برای هرگونه علائم آسیب جسمی مانند ترک ، غوطه و یا خراش های عمیق بررسی کنید. اینها می توانند یکپارچگی ساختاری و سطح حفاظت را به خطر بیاندازند. به دنبال علائم خوردگی ، به ویژه در مورد وسایل فلزی باشید که می تواند مواد را تضعیف کرده و منجر به سوراخ شود.

- تمیز کردن: پوشش موتور را تمیز و عاری از بقایای خود نگه دارید. برای موتورهای TENV و TEFC ، اطمینان حاصل کنید که باله های خنک کننده و تیغه های فن (در صورت وجود) با خاک مسدود نشده اند ، زیرا این امر باعث کاهش شدید گرما می شود. از یک برس نرم یا هوای فشرده شده کم فشار استفاده کنید و مراقب باشید به هیچ مؤلفه ای آسیب نرسانید.

- مهر و موم ها و واشرها را بررسی کنید: برای موتورهایی که به عنوان ضد آب یا ضد گرد و غبار شناخته می شوند ، به طور دوره ای از یکپارچگی مهر و موم ها ، واشرها و غدد کابل بازرسی می کنند. این مواد به دلیل گرما ، ازن یا استرس مکانیکی می توانند به مرور زمان تخریب شوند و مهر و موم را بشکنند.

- نظارت حرارتی: برای بررسی دوره ای دمای کار موتور از دماسنج مادون قرمز یا دوربین حرارتی استفاده کنید. افزایش تدریجی دما در طول زمان می تواند نشان دهد که باله های خنک کننده مسکن مسدود شده است ، مسیر حرارتی داخلی تخریب می شود ، یا یاتاقان در حال شکست است و باعث ایجاد گرمای اضافی می شود.

مسائل متداول و مراحل تشخیصی

هنگامی که مشکوک به مشکل است ، یک رویکرد سیستماتیک برای تشخیص مهم است.

- گرمای بیش از حد: اگر موتور بیش از حد گرم شود ، مسئله می تواند خارجی باشد (باله های خنک کننده گرفتگی ، که در دمای محیط بالا کار می کنند) یا داخلی (سایش تحمل ، گسل الکتریکی). ابتدا نمای بیرونی محفظه را بررسی و تمیز کنید. اگر مشکل همچنان ادامه داشته باشد ، گسل احتمالاً داخلی است.

- آسیب جسمی: باید یک پوشش ترک خورده یا دندانه دار جایگزین شود. حتی یک شکاف کوچک می تواند باعث شود که آلاینده های مضر وارد شوند و منجر به خوردگی داخلی یا شورت های الکتریکی شود.

- سر و صدا و لرزش: در حالی که اغلب یک مسئله داخلی است ، گاهی اوقات سر و صدای بیش از حد یا لرزش می تواند در اثر سوار شدن به مسکن شل یا یک شیء خارجی که بر روی فن خارجی (روی موتور TEFC) تأثیر می گذارد ، ایجاد شود. اطمینان حاصل کنید که تمام سخت افزار نصب شده محکم است و مسیر جریان هوای خارجی مشخص است.

- از دست دادن عملکرد: اگر موتور قدرت کمتری به نظر می رسد یا در زیر بار تلاش می کند ، در نظر بگیرید که گرمای بیش از حد به دلیل اتلاف گرمای ضعیف از پوشش می تواند باعث شود که الکترونیک های داخلی باعث محافظت (کاهش قدرت) خود شوند.

با ادغام این شیوه های تعمیر و نگهداری و عیب یابی ، می توان یکپارچگی پوشش میکرو موتور را حفظ کرد ، و اطمینان حاصل می کند که همچنان محافظت قابل اعتماد برای اجزای حساس در داخل است و از این طریق سرمایه گذاری در تجهیزات را به حداکثر می رساند. $