1. نقش اصلی مسکن سینک گرما در سیستم های خنک کننده خودرو

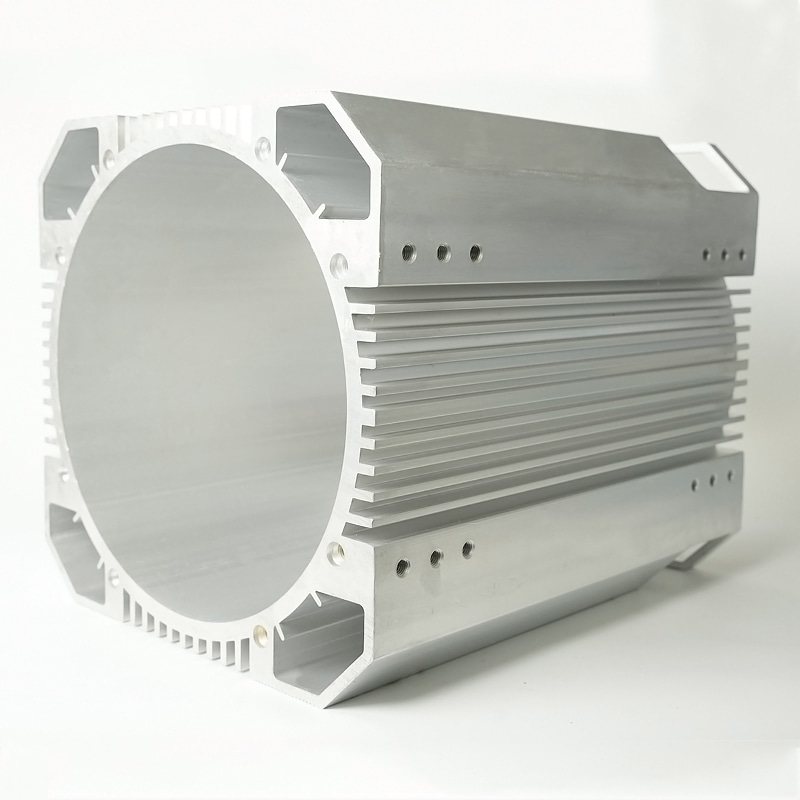

موتورهای اتومبیل هنگام کار گرمای زیادی ایجاد می کنند. اگر آنها نتوانند به موقع پراکنده شوند ، باعث می شود قطعات بیش از حد گرم و شکست بخورد و حتی باعث خطر ایمنی شود. محفظه سینک حرارتی عملکرد اصلی این است که به سرعت گرمای حاصل از اجزای کلیدی مانند موتورها و گیربکس ها را از طریق هدایت گرمای کارآمد و تابش گرما صادر کنید تا عملکرد سیستم را در محدوده دمای ایمن حفظ کنید. عملکرد آن به طور خاص در جنبه های زیر منعکس شده است:

ابتدا ، محفظه سینک گرما باعث افزایش منطقه اتلاف گرما ، سرعت بخشیدن به جریان هوا یا گردش مایع می شود و باعث افزایش کارایی تبادل گرما می شود. به عنوان مثال ، در یک موتور توربوشارژ ، محفظه اتلاف گرما می تواند سریعاً دمای بالای توربوشارژر را به محیط خنک کننده انجام دهد تا از کاهش عملکرد ناشی از گرمای بیش از حد توربو جلوگیری شود.

ثانیا ، پوسته اتلاف گرما باید در برابر مقاومت در برابر لرزش ، ضربه و فرسایش محیطی پیچیده در حین کار خودرو (مانند دمای زیاد و پایین ، لکه های روغن ، مواد اسید و قلیایی و غیره) مقاومت در برابر ساختاری و مقاومت در برابر مقاومت در برابر لرزش ، ضربه و فرسایش محیطی پیچیده داشته باشد. این امر مستلزم آن است که ماده پوسته نه تنها دارای هدایت حرارتی عالی باشد ، بلکه تعادل بین خصوصیات مکانیکی و سازگاری با محیط زیست را نیز برآورده می کند.

علاوه بر این ، با محبوبیت وسایل نقلیه انرژی جدید ، نیازهای اتلاف گرما از موتورها و بسته های باتری نیز به محفظه سینک سینک گرمای با کارایی بالا متکی است. سیستم سه برقی وسایل نقلیه الکتریکی (باتری ، موتور ، کنترل الکترونیکی) حساس به دما است و پوسته اتلاف حرارت کارآمد می تواند عمر باتری و راندمان حرکتی را تضمین کند و استقامت و ایمنی خودرو را بهبود بخشد.

2. مقایسه انتخاب مواد و عملکرد مسکن سینک گرما

مواد پایه ای برای تعیین عملکرد مسکن سینک گرما هستند. در حال حاضر ، مواد پوسته اتلاف گرما که معمولاً در صنعت خودرو استفاده می شود شامل آلیاژ آلومینیوم ، آلیاژ مس ، آلیاژ منیزیم و مواد کامپوزیت است و ویژگی های آنها به طور قابل توجهی متفاوت است:

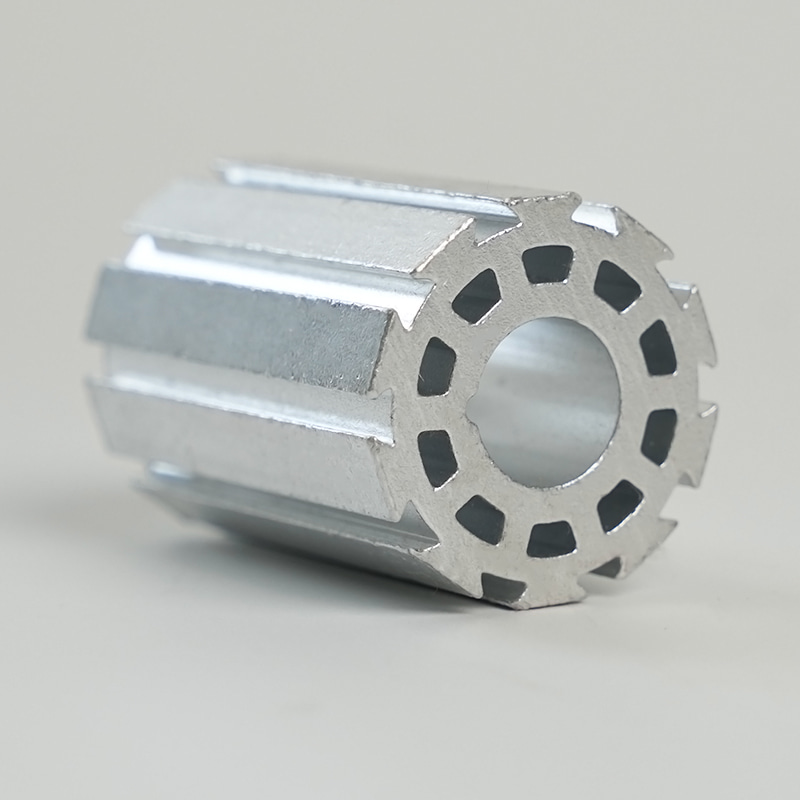

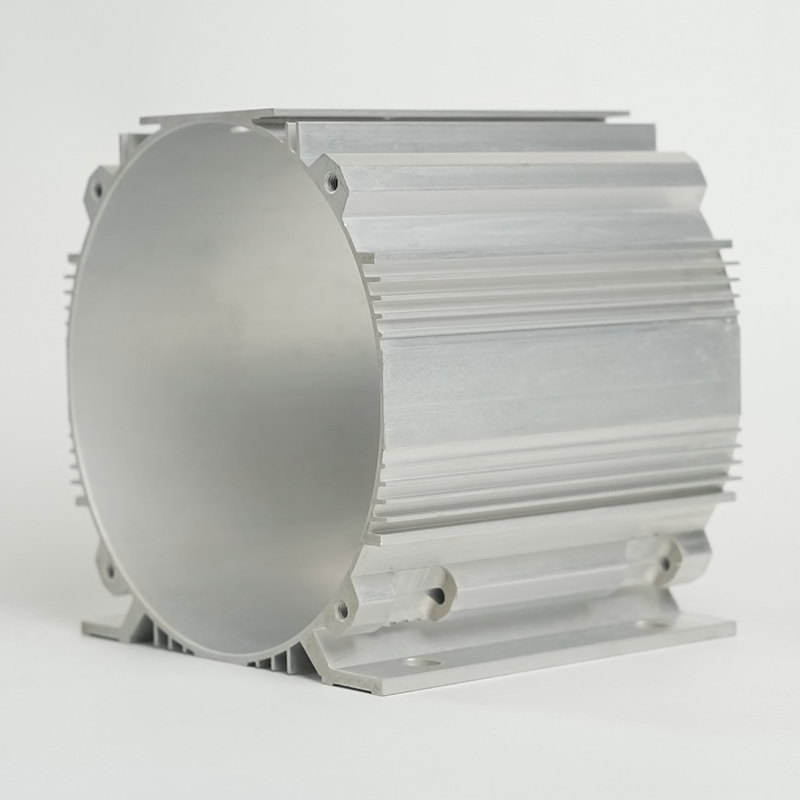

1. آلیاژ آلومینیوم: انتخاب اصلی

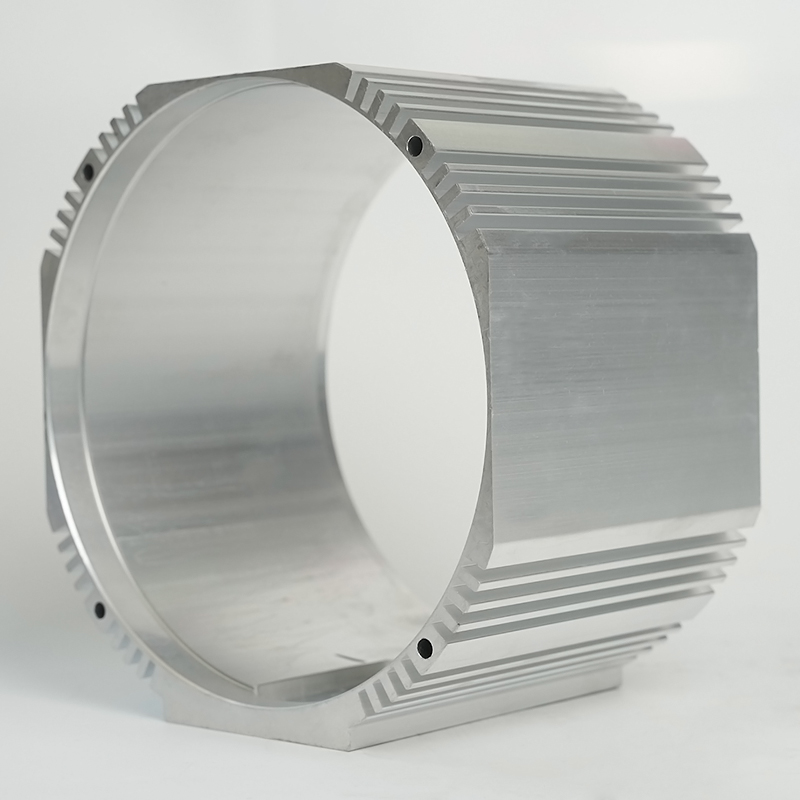

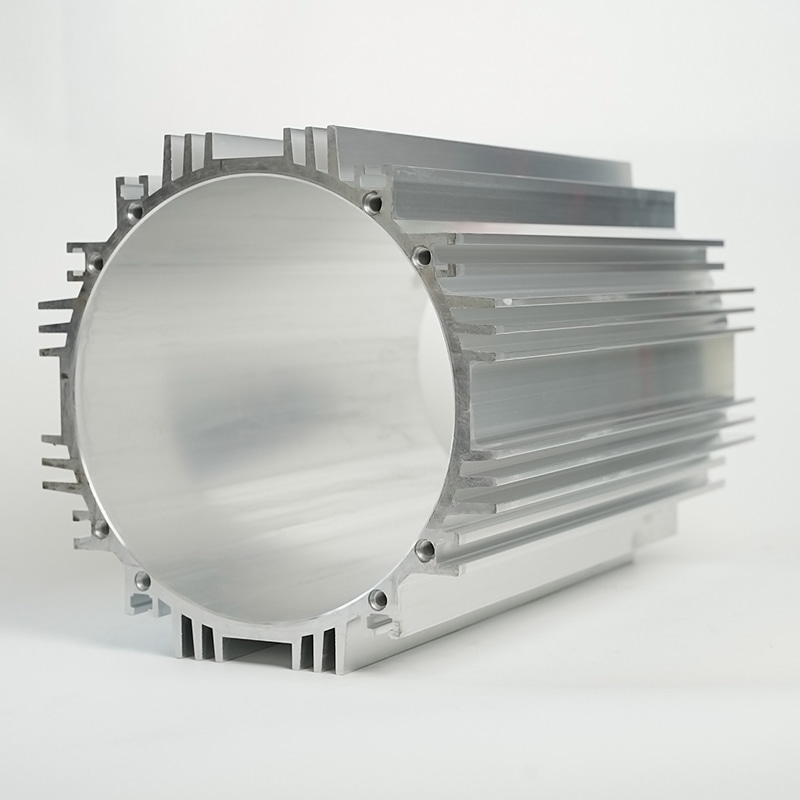

آلیاژ آلومینیوم به دلیل چگالی کم آن (حدود 2.7 گرم در سانتی متر مربع) ، هدایت حرارتی عالی (هدایت حرارتی 200-250W/(M · K)) و پردازش آسان و پردازش آسان ، به اولین ماده انتخابی برای پوسته های اتلاف حرارت خودرو تبدیل شده است. به عنوان مثال ، 6063 آلیاژ آلومینیوم دارای خواص اکستروژن خوبی است و برای ساخت اشکال پیچیده از باله های اتلاف گرما مناسب است. در حالی که ADC12 آلیاژ آلومینیوم Cast Cast به دلیل سیالیت خوب برای پوسته های یکپارچه جمع و جور مناسب است. علاوه بر این ، سطح آلیاژ آلومینیوم می تواند مقاومت در برابر خوردگی و زیبایی شناسی را از طریق درمان آنودایزاسیون بهبود بخشد و نیازهای دوگانه سبک و قابلیت اطمینان خودرو را برآورده کند.

2. آلیاژ مس: سناریوی هدایت حرارتی بالا

هدایت حرارتی آلیاژهای مس (مانند مس و برنج) به اندازه 380-400W/(m · k) است و برای سناریوهایی با نیازهای بسیار بالا برای راندمان اتلاف گرما ، مانند پوسته کولر روغن موتور از اتومبیل های اسپرت با کارایی بالا یا ماژول الکترونیکی قدرت بالا از خودروهای برقی مناسب است. با این حال ، چگالی بالا (8.9 گرم در سانتی متر مربع) و هزینه بالا کاربرد آن را در طرح های سبک وزن در مقیاس بزرگ محدود می کند.

3. آلیاژ منیزیم: جهت جدیدی از سبک وزن

چگالی آلیاژ منیزیم فقط 1.8 گرم در سانتی متر مربع است و در حال حاضر سبکترین ماده ساختاری فلزی است و دارای هدایت حرارتی خاصی است (هدایت حرارتی در حدود 150W/(M · K) است). با پیشرفت فن آوری قالب گیری آلیاژ منیزیم (مانند خط چاشنی نیمه جامد) ، کاربرد آن در پوسته های خنک کننده خودرو به تدریج افزایش یافته است ، به خصوص در زمینه وسایل نقلیه انرژی جدید ، که می تواند وزن خودرو را بیشتر کاهش داده و دامنه را افزایش دهد. با این حال ، آلیاژهای منیزیم مقاومت در برابر خوردگی ضعیف دارند و از طریق آبکاری یا درمان کامپوزیت نیاز به بهبود دارند.

4. مواد کامپوزیت: آینده پیشرفت عملکرد

مواد کامپوزیت مبتنی بر پلیمر تقویت شده با فیبر کربن (CFRP) ترکیب حرارتی بالا و خاصیت سبک وزن را با هدایت حرارتی تا 100-200W/(M · K) و چگالی تنها 1.5-2.0 گرم بر سانتی متر مربع ترکیب می کند. این نوع مواد می توانند ناهمسانگردی هدایت گرما را تحقق بخشند و مسیر انتقال حرارت را از طریق جهت یابی الیاف کربن هدایت کنند. اگرچه در حال حاضر هزینه بالا است ، اما پتانسیل زیادی برای کاربرد در اتومبیل های سطح بالا و زمینه های هوافضا دارد.

3. روندهای طراحی و نوآوری های فن آوری مسکن سینک حرارتی خودرو

به منظور مقابله با چالش های خنک کننده ناشی از هوش و برق در صنعت خودرو ، طراحی مسکن سینک گرما به سمت کارآمد ، یکپارچه و باهوش در حال توسعه است:

1. طراحی بیونیک باعث افزایش کارایی اتلاف گرما می شود

تقلید از ساختارهای اتلاف گرما در طبیعت (مانند لانه زنبوری و پوست کاکتوس) به الهام بخش جدیدی برای طراحی تبدیل شده است. به عنوان مثال ، بهینه سازی مسیر جریان هوا از طریق ساختار باله بیونیک می تواند ضمن افزایش منطقه اتلاف گرما ، مقاومت باد را کاهش دهد. مطالعات نشان داده اند که در مقایسه با باله های مستقیم سنتی ، راندمان اتلاف گرما از باله های دندانه دار بیونیک می تواند 15 ٪ -20 ٪ افزایش یابد ، به خصوص برای پوسته های اتلاف حرارت خنک شده هوا مناسب است.

2. فناوری ادغام میکرو کانن

فناوری اتلاف گرمای میکرو کانن با پردازش دونده های در مقیاس میکرون در داخل پوسته به تبادل گرمای کارآمد می رسد تا ناحیه تماس محیط خنک کننده (آب یا روغن) را افزایش دهد. این فناوری در سیستم مدیریت حرارتی باتری وسایل نقلیه برقی اعمال شده است. طراحی یکپارچه محفظه سینک گرما با کیس باتری می تواند یکنواختی دما بسته باتری را 30 ٪ افزایش دهد و اختلاف دما را در 2 پوند کنترل کند.

3. مدیریت دما هوشمند

با محبوبیت فناوری اینترنت اشیاء (IoT) ، مسکن سینک گرما شروع به ادغام سنسورهای دما و سیستم های کنترل هوشمند می کند. به عنوان مثال ، دما در زمان واقعی توسط یک ترموکوپل داخلی یا سنسور مادون قرمز کنترل می شود و سرعت فن یا سرعت جریان خنک کننده به صورت پویا تنظیم می شود تا به تعادل بهینه بین راندمان اتلاف گرما و مصرف انرژی برسد. این طراحی هوشمند به ویژه برای مدل های ترکیبی مناسب است و حالت خنک کننده را می توان به طور خودکار با توجه به بار موتور تغییر داد.

4. کاربرد تولید مواد افزودنی (چاپ سه بعدی)

فن آوری چاپ سه بعدی محدودیت های فناوری پردازش سنتی را تجزیه می کند و امکان طراحی دونده های داخلی پیچیده و سازه های متخلخل را فراهم می کند. به عنوان مثال ، یک پوسته اتلاف گرمای آلیاژ آلومینیوم ساخته شده با فناوری ذوب لیزر انتخابی (SLM) می تواند به یک کانال خنک کننده شکل برسد. در مقایسه با فرآیند اکستروژن سنتی ، راندمان اتلاف گرما بیش از 40 ٪ افزایش می یابد ، در حالی که مصرف مواد را 20 ٪ کاهش می دهد.

4. راه حل بهینه سازی و تأیید عملکرد مسکن سینک گرما

در سیستم های خنک کننده خودرو ، بهینه سازی مسکن سینک گرما نیاز به بررسی جامع عملکرد حرارتی ، استحکام مکانیکی و کنترل هزینه دارد. موارد زیر مراحل بهینه سازی کلیدی است:

1. تجزیه و تحلیل شبیه سازی حرارتی: شبیه سازی میدان جریان حرارتی از طریق ابزارهای CAE مانند ANSYS و FLUENT انجام می شود و فاصله باله ، ضخامت و طرح دونده برای اطمینان از توزیع دمای یکنواخت بهینه می شود. به عنوان مثال ، پس از بهینه سازی پوسته خنک کننده موتور از یک مدل وسیله نقلیه خاص از طریق شبیه سازی ، حداکثر دما با 12 ℃ کاهش می یابد و چگالی جریان گرما 25 ٪ افزایش می یابد.

2. تأیید مقاومت ساختاری: برای تأیید قابلیت اطمینان پوسته تحت لرزش و بارهای فشار برای جلوگیری از ترک خوردگی ناشی از رزونانس یا غلظت استرس ، از تجزیه و تحلیل عناصر محدود (FEA) استفاده کنید. در طراحی سبک ، بهینه سازی توپولوژیکی برای حفظ مواد در مناطق کلیدی استرس و مناطق غیر تحمل توخالی برای دستیابی به نسبت بهینه قدرت و وزن لازم است.

تطبیق فرآیند: با توجه به ویژگی های مواد ، فناوری پردازش مناسب را انتخاب کنید. به عنوان مثال ، فرآیند اکستروژن آلیاژ آلومینیوم برای تولید انبوه پوسته های اتلاف گرما به شکل منظم مناسب است ، در حالی که فرآیند ریخته گری برای ساختارهای حفره پیچیده مناسب تر است. برای نیازهای شخصی سازی دسته کوچک ، چاپ سه بعدی یا پردازش CNC انعطاف پذیرتر است.

آزمایش عملکرد: عملکرد واقعی پوسته اتلاف گرما را از طریق تست های تونل باد ، تست چرخه حرارتی و غیره تأیید کنید. شاخص های کلیدی شامل مقاومت حرارتی (RTH) ، قدرت اتلاف گرما (Q) ، افت ولتاژ (δP) و غیره است و لازم است که اطمینان حاصل شود که همه پارامترها با استانداردهای طراحی وسیله نقلیه مطابقت دارند.

در برابر پس زمینه انتقال از صنعت خودرو به کارآمد و برق ، مسکن سینک گرما ، به عنوان مؤلفه اصلی سیستم خنک کننده ، عملکرد آن را بهبود می بخشد برای قابلیت اطمینان و بهره وری انرژی کل وسیله نقلیه بسیار مهم است. در آینده ، با پیشرفت علوم مواد و فناوری تولید ، یک پوسته اتلاف گرما با هر دو سبک وزن ، هدایت حرارتی بالا و هوش به جریان اصلی صنعت تبدیل می شود. شرکت ها باید به روندهای تکنولوژیکی توجه کنند و راه حل های اتلاف گرما را ایجاد کنند که نیازهای نسل بعدی خودروها را از طریق نوآوری مواد ، بهینه سازی طراحی و به روزرسانی فرآیند برآورده می کند و در رقابت شدید بازار پیش می رود. $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $