باز کردن عملکرد بهینه: راهنمای محفظه های پیشرفته هیت سینک

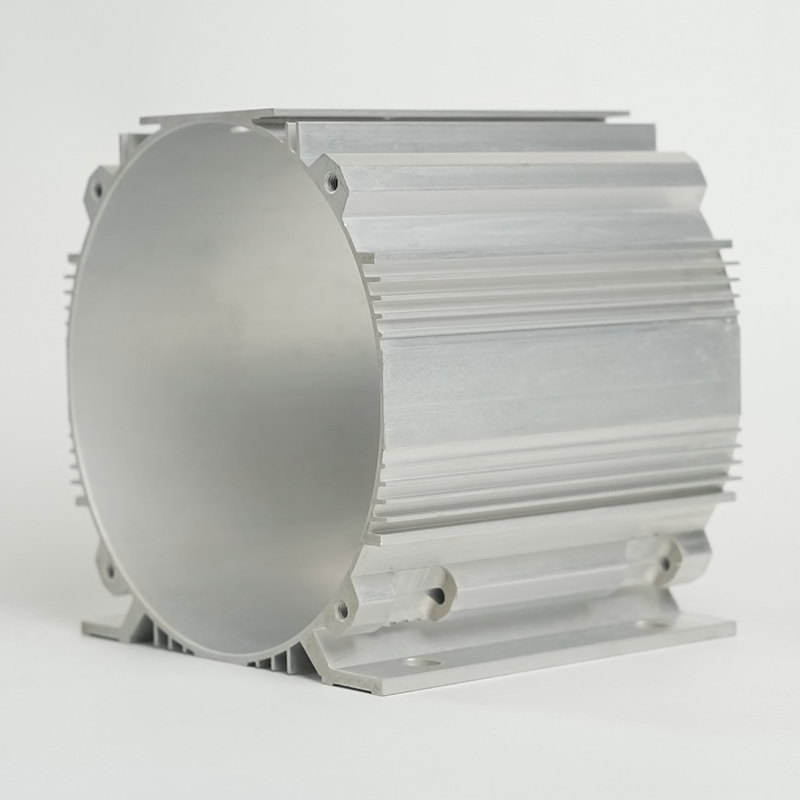

در حوزه الکترونیک با کارایی بالا، مدیریت انرژی حرارتی فقط یک فکر بعدی نیست. این یک نیاز اساسی برای قابلیت اطمینان، کارایی و طول عمر است. در قلب یک سیستم مدیریت حرارتی موثر، محفظه هیت سینک قرار دارد. این جزء حیاتی بسیار بیشتر از محصور کردن هیت سینک است. به عنوان رابط اولیه بین جزء تولید کننده گرما و محلول خنک کننده عمل می کند و اثربخشی کلی اتلاف گرما را دیکته می کند. محفظه هیت سینک درجه یک برای به حداکثر رساندن انتقال حرارت، اطمینان از یکپارچگی ساختار و تسهیل جریان هوا بهینه طراحی شده است. این مقاله عمیقاً به دنیای محفظههای هیت سینک پیشرفته میپردازد، طراحی، مواد و نقش حیاتی آنها در پیشبرد مرزهای عملکرد الکترونیکی را بررسی میکند. ما از طریق ملاحظات کلیدی و طرحهای نوآورانهای که چالشهای حرارتی رایج را مورد توجه قرار میدهند، حرکت میکنیم و به شما این امکان را میدهیم تا تصمیمات آگاهانهای را برای سختترین برنامههای خود اتخاذ کنید.

پنج کلمه کلیدی کلیدی دم بلند برای جستجوی شما

برای یافتن موثر اطلاعات و اجزای تخصصی، استفاده از عبارات جستجوی دقیق بسیار مهم است. کلمات کلیدی دم بلند زیر به گونه ای طراحی شده اند که حجم جستجوی خوبی داشته باشند و در عین حال رقابت کمتری داشته باشند، و به شما کمک می کنند مرتبط ترین راه حل ها را برای نیازهای مدیریت حرارتی خود در نظر نگیرید.

- محفظه سینک حرارتی آلومینیومی برای چراغ های LED

- طراحی محفظه هیت سینک سفارشی برای الکترونیک

- محفظه سینک حرارتی اکسترود شده با هدایت حرارتی بالا

- محفظه سینک حرارتی برای کاربردهای با قدرت بالا

- محفظه هیت سینک سبک برای دستگاه های قابل حمل

نقش حیاتی انتخاب مواد در محفظه های هیت سینک

انتخاب مواد برای محفظه هیت سینک مسلما مهمترین عامل تعیین کننده عملکرد آن است. خواص ذاتی این ماده به طور مستقیم بر سرعت و کارآمدی گرما میتواند از منبع خارج شود و به محیط اطراف پراکنده شود. در حالی که مواد متعددی در دسترس هستند، آلومینیوم و آلیاژهای آن به دلیل تعادل استثنایی خواص بر بازار تسلط دارند.

چرا آلومینیوم انتخاب غالب است؟

آلومینیوم به عنوان استاندارد صنعتی برای اکثریت قریب به اتفاق کاربردهای محفظه سینک حرارتی و دلایل خوبی دارد. این ترکیبی متقاعد کننده از هدایت حرارتی بالا، نسبت وزن به استحکام عالی و مقاومت در برابر خوردگی عالی را ارائه می دهد. علاوه بر این، آلومینیوم بسیار چکشخوار است و به آن اجازه میدهد تا از طریق فرآیندهایی مانند اکستروژن و ریختهگری به شکلهای پیچیده در آید، که برای ایجاد ساختارهای بالهای پیچیده که مساحت سطح را برای اتلاف گرما به حداکثر میرسانند، ایدهآل هستند. توانایی طبیعی آن برای تشکیل یک لایه اکسید محافظ نیز دوام آن را بدون نیاز به پوشش های اضافی در بسیاری از محیط ها افزایش می دهد. در مقایسه با مس، که رسانایی حرارتی بالاتری دارد، آلومینیوم به طور قابل توجهی چگالی کمتری دارد و آن را به ماده ترجیحی برای کاربردهایی که وزن نگران کننده است، تبدیل می کند. سبک وزن محفظه سینک حرارتی برای دستگاه های قابل حمل .

مقایسه مصالح مسکن معمولی سینک حرارتی

برای درک معاوضه ها، مقایسه خواص کلیدی رایج ترین مواد ضروری است. جدول زیر مقایسه واضحی بین آلومینیوم، مس و فولاد ارائه میکند و نشان میدهد که چرا آلومینیوم اغلب به عنوان انتخاب بهینه برای طیف گستردهای از کاربردها، بهویژه مواردی که نیاز به محفظه سینک حرارتی اکسترود شده با هدایت حرارتی بالا .

| مواد | هدایت حرارتی (W/m·K) | چگالی (g/cm³) | مزایای اولیه | موارد استفاده ایده آل |

|---|---|---|---|---|

| آلیاژهای آلومینیوم | 120 - 240 | 2.7 | تعادل عالی عملکرد حرارتی، وزن کم و مقرون به صرفه بودن؛ با قابلیت ساخت بالا | لوازم الکترونیکی مصرفی، روشنایی LED، سیستم های خودرو، محاسبات عمومی. |

| مس | 380 - 400 | 8.96 | هدایت حرارتی برتر؛ مقاومت در برابر خوردگی عالی | محاسبات بسیار با کارایی بالا، تجهیزات صنعتی تخصصی که در آن وزن در درجه دوم اهمیت قرار دارد. |

| فولاد | 15 - 50 | 7.85 | استحکام مکانیکی و دوام بالا؛ کم هزینه | کاربردهایی که در آنها ناهمواری ساختاری دغدغه اصلی است و نیازهای حرارتی حداقل است. |

همانطور که جدول نشان می دهد، در حالی که مس از نظر حرارتی برتر است، چگالی و هزینه بالای آن اغلب آن را غیرعملی می کند. آلومینیوم بهترین عملکرد همه جانبه را ارائه می دهد، به همین دلیل است که معمولاً برای یک مشخص می شود محفظه سینک حرارتی آلومینیومی برای چراغ های LED ، جایی که خنک کننده کارآمد مستقیماً بر طول عمر و خروجی نور تأثیر می گذارد.

تکنیک های ساخت پیشرفته برای مسکن های برتر

روش مورد استفاده برای ساخت محفظه هیت سینک به اندازه خود ماده مهم است. فرآیند تولید پیچیدگی هندسی، دقت ابعادی و در نهایت عملکرد حرارتی و مکانیکی محصول نهایی را مشخص می کند. تکنیک های مختلف درجات مختلفی از آزادی را در طراحی ارائه می دهند که بر امکان سنجی a تأثیر می گذارد طراحی محفظه هیت سینک سفارشی برای الکترونیک .

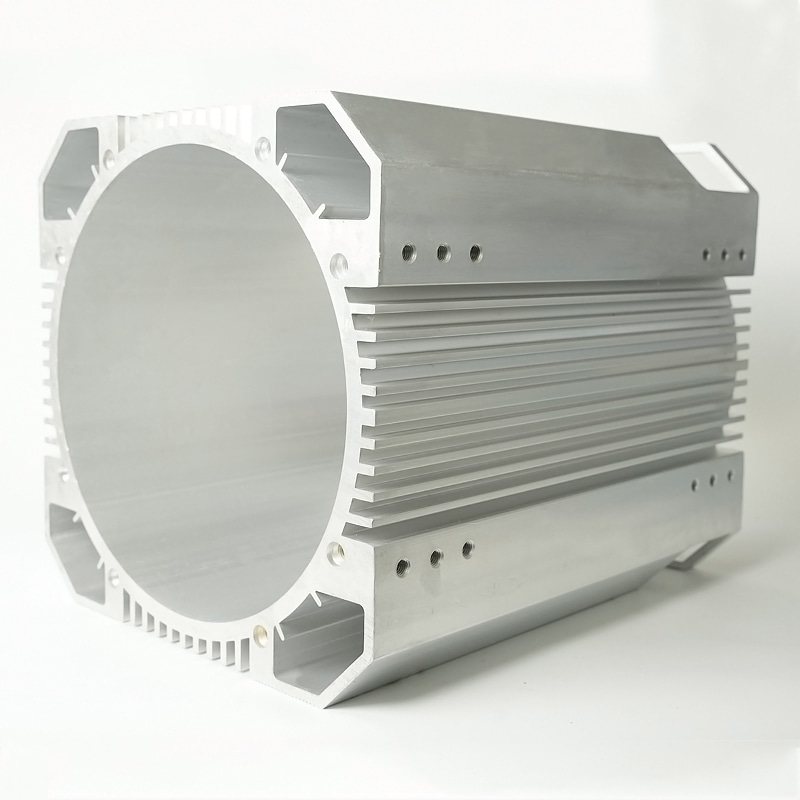

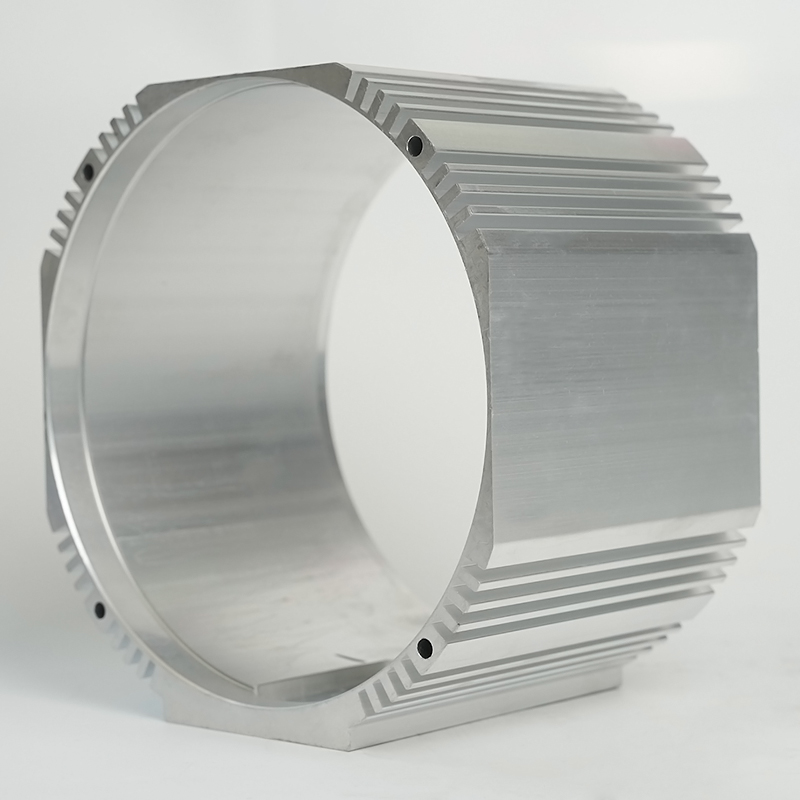

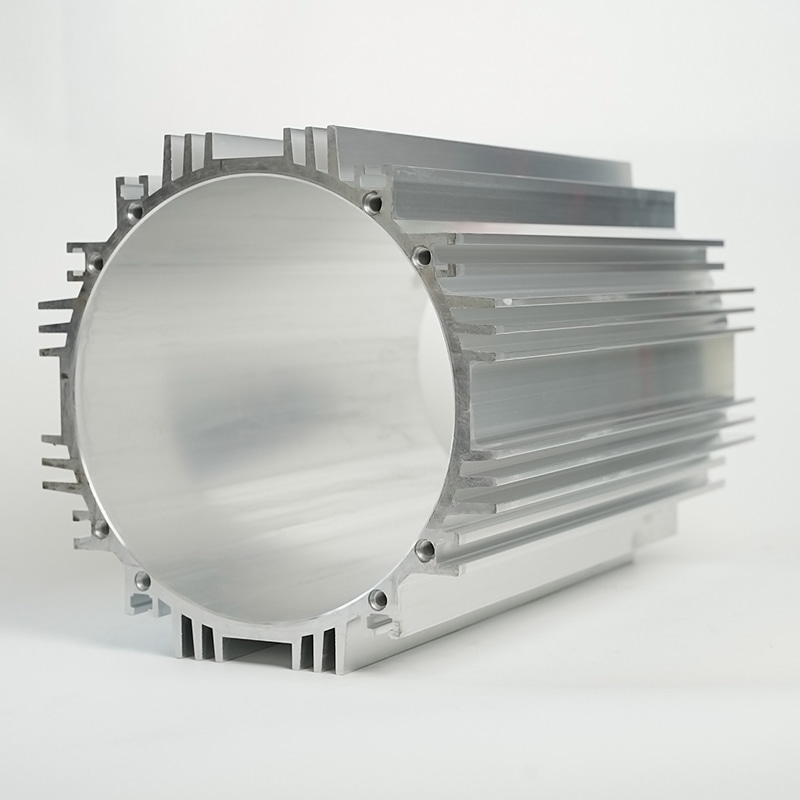

اکستروژن: فرآیند رفتن به سمت کارایی

اکستروژن یک فرآیند ساخت بسیار کارآمد و مقرون به صرفه برای تولید محفظه های هیت سینک با پروفیل های مقطعی ثابت است. در این فرآیند، یک شمش آلومینیومی گرم شده از طریق قالبی شکل گرفته می شود تا پروفیل های طولانی و پیوسته ای ایجاد کند که سپس به طول بریده می شوند. مزیت اصلی اکستروژن توانایی آن در ایجاد ساختارهای باله پیچیده است که به طور چشمگیری سطح را برای اتلاف گرما افزایش می دهد. این باعث می شود آن را برای تولید یک محفظه سینک حرارتی اکسترود شده با هدایت حرارتی بالا در حجم های بالا این فرآیند امکان کنترل عالی بر نسبت ابعاد باله را فراهم می کند و طراحان را قادر می سازد تا تعادل بین سطح و مقاومت جریان هوا را بهینه کنند. با این حال، اکستروژن به پروفیل های خطی و یکنواخت محدود می شود و نمی تواند به راحتی اشکال کاملاً محصور یا پیچیده سه بعدی ایجاد کند.

ریخته گری دایکاست و ماشینکاری CNC

برای کاربردهایی که به هندسههای سه بعدی پیچیدهتر نیاز دارند، روشهای ریختهگری با دایکست و ماشینکاری CNC ترجیح داده میشوند.

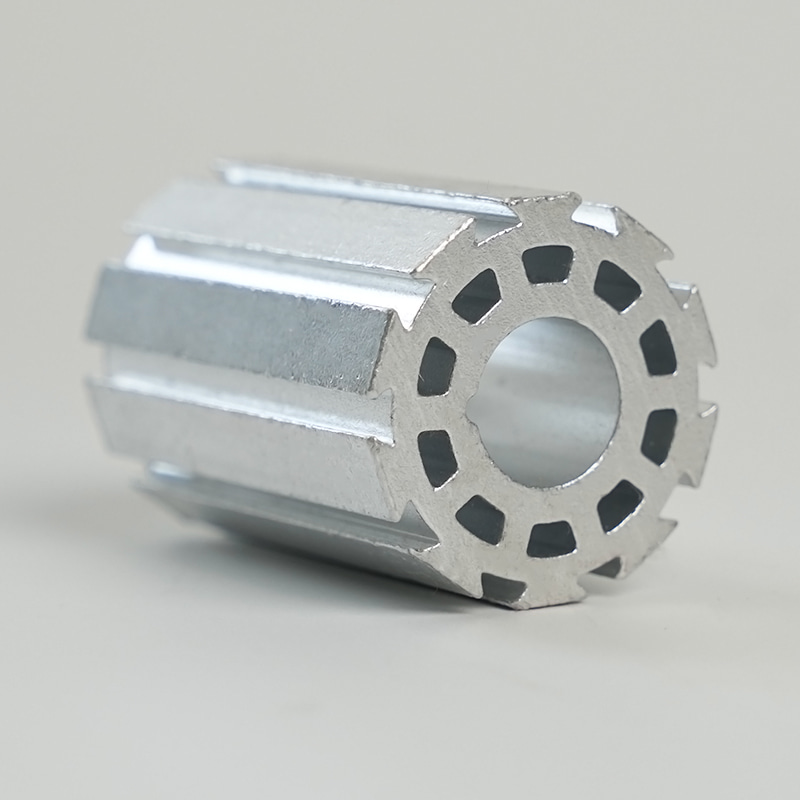

- دایکستینگ: این فرآیند شامل فشار دادن فلز مذاب تحت فشار بالا به داخل قالب فولادی است. این برای تولید محفظه های مستحکم، توری شکل یا نزدیک به شبکه با ویژگی های پیچیده مانند پایه های نصب، مناطق فرورفته و نقاط اتصال یکپارچه عالی است. این به ویژه برای تولید با حجم بالا مناسب است و اغلب برای ایجاد یک استحکام استفاده می شود محفظه سینک حرارتی برای کاربردهای با قدرت بالا که در آن مسکن نیز باید به عنوان یک جزء ساختاری عمل کند.

- ماشینکاری CNC: ماشینکاری کنترل عددی کامپیوتری (CNC) یک فرآیند تفریقی است که بالاترین سطح دقت و انعطافپذیری طراحی را ارائه میدهد. برای نمونه سازی، تولید کم حجم، یا برای افزودن ویژگی های دقیق به محفظه اکسترود شده یا دایکاست ایده آل است. ماشینکاری CNC می تواند تحمل های بسیار محکم و پرداخت های سطح عالی را به دست آورد که می تواند تماس حرارتی بین رابط ها را افزایش دهد. در حالی که آزادی بی نظیری را برای a طراحی محفظه هیت سینک سفارشی برای الکترونیک ، معمولاً نسبت به اکستروژن یا دایکاست برای مقادیر زیاد وقت گیر و گرانتر است.

اصول طراحی برای به حداکثر رساندن اتلاف حرارتی

ایجاد یک محفظه هیت سینک موثر فراتر از انتخاب یک ماده و فرآیند ساخت است. این نیاز به یک رویکرد طراحی جامع دارد که هر جنبه ای از نحوه تولید، انتقال و در نهایت دفع گرما به محیط را در نظر بگیرد. یک محفظه با طراحی خوب به عنوان یک موتور حرارتی عمل می کند و چندین اصل کلیدی بر کارایی آن حاکم است.

بهینه سازی هندسه باله و مساحت سطح

باله های محفظه هیت سینک سلاح اصلی آن در برابر گرما هستند. طراحی آنها یک عمل متعادل کننده دقیق بین به حداکثر رساندن سطح و به حداقل رساندن مقاومت جریان هوا است. پارامترهای کلیدی شامل ارتفاع باله، ضخامت و فاصله است. باله های بلندتر مساحت سطح را افزایش می دهند اما می توانند از نظر ساختاری ضعیف شوند و در صورت عدم فاصله گذاری صحیح ممکن است جریان هوا را مختل کنند. پره های با فاصله نزدیک سطح بیشتری را ارائه می دهند اما می توانند به راحتی با گرد و غبار مسدود شوند یا فشار برگشتی بیش از حد برای فن خنک کننده ایجاد کنند. طراحان اغلب از شبیهسازیهای دینامیک سیالات محاسباتی (CFD) برای مدلسازی جریان هوا و انتقال گرما استفاده میکنند و طراحی باله را برای یک برنامه خاص، خواه فشرده باشد، بهینه میکنند. سبک وزن محفظه سینک حرارتی برای دستگاه های قابل حمل یا بزرگ محفظه سینک حرارتی برای کاربردهای با قدرت بالا .

اهمیت مدیریت رابط حرارتی

یکی از جنبههای مهم، اما اغلب نادیده گرفته شده، طراحی حرارتی، مدیریت رابط بین منبع گرما (به عنوان مثال، یک ماژول CPU یا LED) و پایه محفظه هیت سینک است. حتی تماس ناقص میکروسکوپی می تواند یک مانع حرارتی قابل توجهی ایجاد کند و عملکرد کلی خنک کننده را به شدت کاهش دهد. برای کاهش این امر، چندین استراتژی به کار گرفته شده است:

- مواد رابط حرارتی (TIMs): این مواد مانند گریس های حرارتی، پدها و مواد تغییر فاز دهنده برای پرکردن شکاف های هوای بین دو سطح استفاده می شوند و از انتقال حرارت کارآمد اطمینان حاصل می کنند.

- صافی سطح: اطمینان از صاف بودن پایه محفظه بسیار مهم است. ماشینکاری پایه تا یک سطح خوب، اندازه حفره های هوا را به حداقل می رساند.

- فشار نصب: اعمال فشار ثابت و کافی در سطح رابط، تماس خوب را تضمین می کند. بنابراین طراحی مکانیسم نصب بخشی جدایی ناپذیر از طراحی مسکن است.

انتخاب محل مناسب هیت سینک برای برنامه شما

با درک مواد، ساخت و طراحی، مرحله نهایی انتخاب محفظه سینک حرارتی مناسب برای یک مورد خاص است. الزامات بسته به صنعت و نیازهای عملیاتی دستگاه می تواند به طور چشمگیری متفاوت باشد.

راه حل هایی برای الکترونیک پرقدرت و چگالی بالا

برنامههایی مانند مزارع سرور، مبدلهای قدرت و کارتهای گرافیکی با کارایی بالا، گرمای بسیار زیادی را در یک فضای محدود تولید میکنند. برای قابل اعتماد محفظه سینک حرارتی برای کاربردهای با قدرت بالا ، طراحی باید حداکثر عملکرد حرارتی و پایداری سازه را در اولویت قرار دهد. این اغلب شامل موارد زیر است:

- استفاده از آلیاژهای آلومینیوم با کارایی بالا یا حتی هسته های مس.

- استفاده از تولید پیشرفته مانند اسکی کردن یا آهنگری برای ایجاد باله های بسیار متراکم و نازک.

- یکپارچه سازی لوله های حرارتی یا اتاق های بخار در داخل محفظه برای پخش یکنواخت گرما در سراسر پره ها.

- طراحی برای جابجایی اجباری با فن های فشار استاتیک بالا.

در این سناریوها، محفظه یک جزء حیاتی برای جلوگیری از انقباض حرارتی و تضمین پایداری سیستم تحت بارهای اوج است.

متعادل کردن عملکرد و قابلیت حمل

چالش طراحی برای لوازم الکترونیکی مصرفی مانند لپتاپ، تبلت و گوشیهای هوشمند تغییر میکند. در اینجا، ضرورت توسعه الف است سبک وزن heat sink housing for portable devices که خنک کننده کافی را بدون اضافه کردن حجم یا وزن قابل توجهی فراهم می کند. این نیاز به رویکردهای نوآورانه دارد:

- استفاده از آلیاژهای نازک و سبک آلومینیوم و بهینهسازی قرارگیری مواد از طریق بهینهسازی توپولوژی.

- طراحی محفظه به گونه ای که به عنوان یک شاسی ساختاری عمل کند و به یک هدف دوگانه عمل کند.

- اجرای ورق های گرافیتی یا سایر مواد پیشرفته پخش حرارتی.

- استفاده از مواد تغییر فاز که هنگام ذوب شدن، گرما را جذب میکنند و در طول دورههای کوتاه فعالیت، بافر حرارتی موقتی را فراهم میکنند.

موفقیت دستگاه های قابل حمل مدرن به شدت به این استراتژی های پیچیده مدیریت حرارتی تعبیه شده در طراحی مسکن بستگی دارد.

روندهای آینده در فناوری مسکن حرارتی

حوزه مدیریت حرارتی به دلیل تقاضای بیوقفه برای الکترونیک قدرتمندتر و فشردهتر بهطور مداوم در حال تحول است. روندهای آینده در محفظه سینک حرارتی فن آوری به سمت یکپارچگی بیشتر، مواد هوشمندتر و سیستم های خنک کننده فعال اشاره دارد. ما شاهد ظهور سیستمهای خنککننده دو فاز تعبیهشده هستیم، جایی که ریز کانالهای داخل محفظه، یک مایع خنککننده را به گردش در میآورند. استفاده از مواد کامپوزیتی، مانند کامپوزیتهای زمینه آلومینیومی تقویتشده با الیاف کربن یا گرافن، نوید ارائه رسانایی حرارتی بالاتر را با حفظ وزن کم میدهد. علاوه بر این، ادغام سنسورها و کنترلهای تطبیقی منجر به ایجاد محفظههای هیت سینک «هوشمند» میشود که میتوانند به صورت پویا عملکرد خنککننده را بر اساس بارهای حرارتی بلادرنگ تنظیم کنند و از راندمان و آکوستیک بهینه اطمینان حاصل کنند. بنابراین محفظه محفظه هیت سینک از یک جزء فلزی غیرفعال به یک موتور حرارتی پیچیده و چند منظوره تبدیل می شود که برای تامین انرژی نسل بعدی نوآوری های تکنولوژیکی بسیار مهم خواهد بود.