تغییر جهانی به سمت منابع انرژی تجدیدپذیر اساساً اهمیت سیستم های ذخیره انرژی با ظرفیت بالا و قابل اعتماد (ESS) را افزایش داده است. در هسته عملکرد ESS، طول عمر و ایمنی یک جزء مهم و در عین حال اغلب نادیده گرفته شده است: گرمای ذخیره انرژی مسکن سینک. این محفظه بسیار بیشتر از یک پوسته محافظ ساده است. این یک شرکت فعال در فرآیند تنظیم حرارتی است. در دنیایی که نیاز به چگالی انرژی بیشتر و چرخههای شارژ/دشارژ سریعتر دارد، مدیریت حرارتی مؤثر، دوام اقتصادی و عمر عملیاتی کل سیستم باتری را تعیین میکند. این مقاله به طراحی پیچیده، علم مواد و یکپارچهسازی استراتژیک میپردازد که راهحلهای خنککننده ESS مدرن و با کارایی بالا را تعریف میکند، از عملکرد بهینه و به حداکثر رساندن بازده سرمایهگذاری اطمینان میدهد.

نقش حیاتی راه حل های مدیریت حرارتی برای ذخیره انرژی باتری

The fundamental requirement for any ESS is to maintain the battery cells within their optimal temperature window, typically between $20^\circ\text{C}$ and $35^\circ\text{C}$. Exceeding this range—particularly due to rapid cycling—accelerates cell degradation, leading to capacity fade, increased internal resistance, and, in severe cases, the risk of thermal runaway. Therefore, sophisticated thermal management solutions for battery energy storage are not optional features; they are foundational necessities that directly influence the system's safety certification and long-term return on investment. The design of the enclosure, including the heat sink's material and structure, becomes the primary thermal conduit, efficiently moving waste heat away from the sensitive cells. This requires a deep understanding of thermodynamics, airflow dynamics, and material science to balance cooling efficiency with weight, footprint, and manufacturing cost.

- ایمنی سیستم افزایش یافته: حفظ دمای سلولی ثابت به شدت احتمال رخدادهای حرارتی خطرناک را کاهش می دهد، که برای استقرار ESS تجاری و صنعتی بسیار مهم است.

- عمر چرخه افزایش یافته: با کاهش تنش حرارتی، یک راه حل موثر می تواند عمر چرخه مفید سیستم باتری را 15 تا 20 درصد یا بیشتر افزایش دهد و به طور قابل توجهی هزینه کل مالکیت (TCO) را بهبود بخشد.

- حداکثر کارایی: باتری ها زمانی کارآمدتر عمل می کنند که دما پایدار باشد. مدیریت حرارتی مناسب تضمین میکند که سیستم میتواند توان خروجی نامی خود را بدون توجه به شرایط محیطی به طور مداوم ارائه دهد.

درک چالش های حرارتی در ESS مدرن

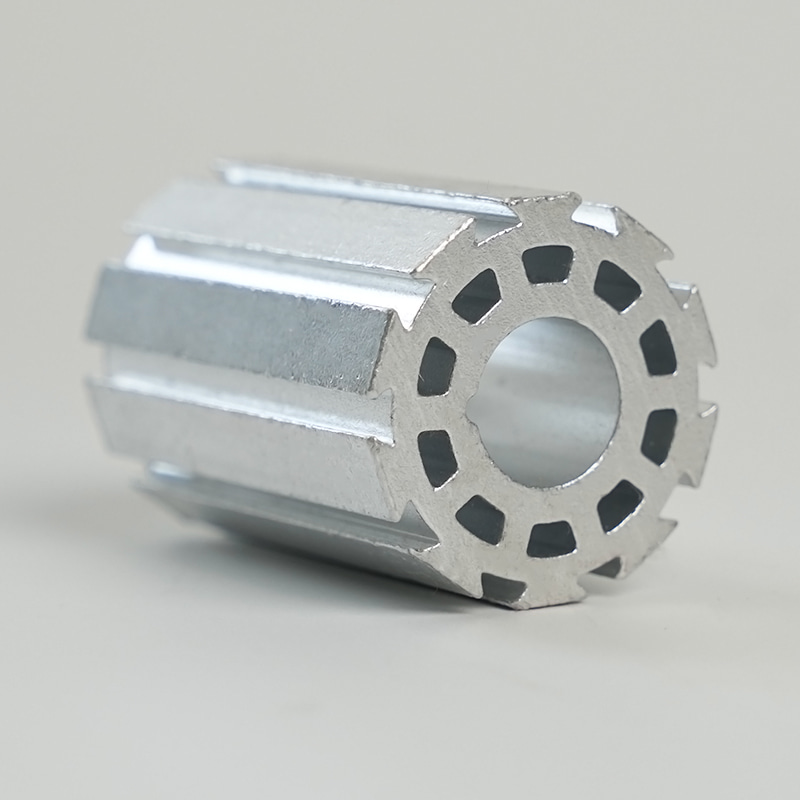

واحدهای مدرن ESS، به ویژه آنهایی که از شیمی نیکل بالا استفاده می کنند، به دلیل مقاومت داخلی ($I^2R$ تلفات) گرمای قابل توجهی را تحت بار تولید می کنند. مدیریت این گرما چالش برانگیز است زیرا رسانایی حرارتی بین سلولهای منفرد و ماژول جمعی اغلب ضعیف است و منجر به گرادیانهای دما - نقاط داغ - میشود که به شدت تخریب را در مناطق خاص تسریع میکنند. محفظه سینک های حرارتی ذخیره انرژی باید طوری مهندسی شود که این شیب ها را در کل بسته باتری به حداقل برساند و به عنوان یک پل بسیار رسانا به محیط محیط یا مدار خنک کننده فعال عمل کند. چالش اصلی طراحی، ایجاد ساختاری است که از نظر ساختاری مقاوم (برای کنترل ارتعاش و شوک)، از نظر حرارتی کارآمد (رسانایی حرارتی بالا و مساحت سطح بزرگ) و مقرون به صرفه برای تولید در مقیاس باشد.

- پیشگیری از فرار حرارتی: طراحی ساختار هیت سینک برای جداسازی سلولها از نظر حرارتی به مهار یک رویداد خرابی کمک میکند و از خرابی آبشاری در سراسر ماژول جلوگیری میکند.

- کاهش گرادیان: مواد با رسانایی بالا مانند مس یا آلومینیوم با عیار بالا اغلب در مسیر انتقال حرارت اولیه ادغام می شوند تا دماها را به سرعت یکسان کنند.

مقایسه استراتژی های خنک کننده فعال در مقابل غیرفعال

انتخاب بین راه حل های مدیریت حرارتی فعال و غیرفعال برای ذخیره انرژی باتری به چگالی انرژی برنامه، نیاز برق و محیط عملیاتی بستگی دارد. سیستمهای غیرفعال که کاملاً به محفظه سینک حرارتی، هدایت، همرفت و تابش متکی هستند، سادهتر، قابل اطمینانتر (قطعات متحرک کمتر) هستند و اغلب برای کاربردهای کم مصرف و توزیع شده انتخاب میشوند. سیستمهای فعال، شامل فنها، چیلرها یا حلقههای خنککننده مایع، برای کاربردهای پرقدرت و چگالی بالا که در آن اتلاف غیرفعال کافی نیست، ضروری هستند. موثرترین راه حل ها اغلب از یک رویکرد ترکیبی استفاده می کنند، که از محفظه هیت سینک به عنوان جزء خنک کننده اولیه غیرفعال استفاده می کنند، که سپس توسط یک حلقه سیال فعال تکمیل می شود.

| ویژگی | خنک کننده غیرفعال (رسانایی/تابش) | خنک کننده فعال (هوای اجباری / مایع) |

| پیچیدگی | کم (متکی به طراحی مسکن) | بالا (نیاز به پمپ، فن، سنسور) |

| قدرت خنک کننده | پایین تا متوسط (محدود شده توسط $\Delta T$) | بالا (می تواند دمای عملیاتی پایین تر را حفظ کند) |

| مصرف انرژی | صفر (به جز تلفات انگلی) | متوسط (برق مورد نیاز برای فن/پمپ) |

| برنامه معمولی | ESS مسکونی، ماژولهای کم چگالی | ابزار ذخیره سازی مقیاس، بسته های با چگالی بالا |

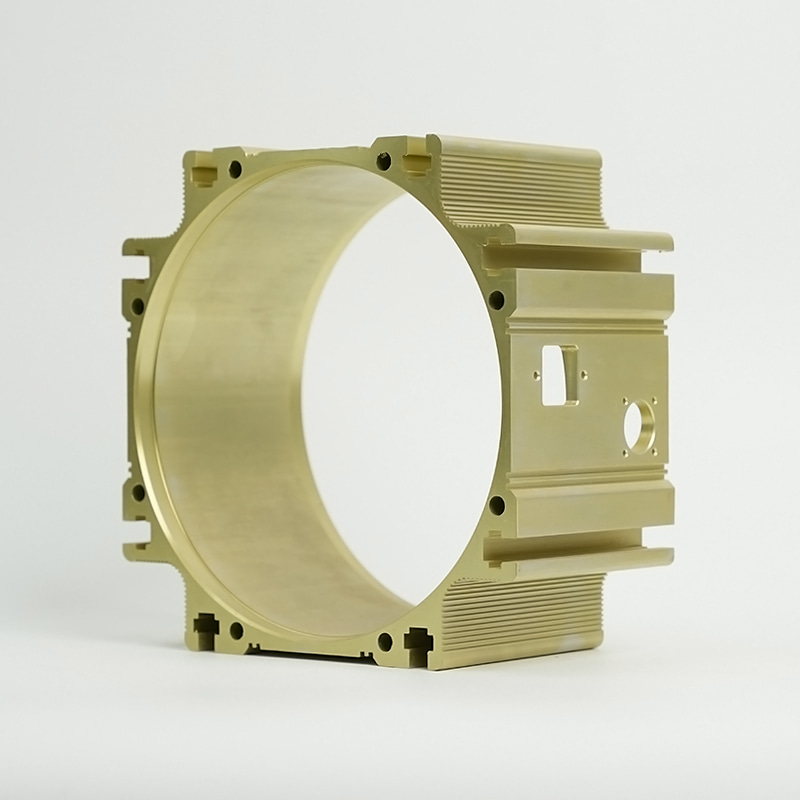

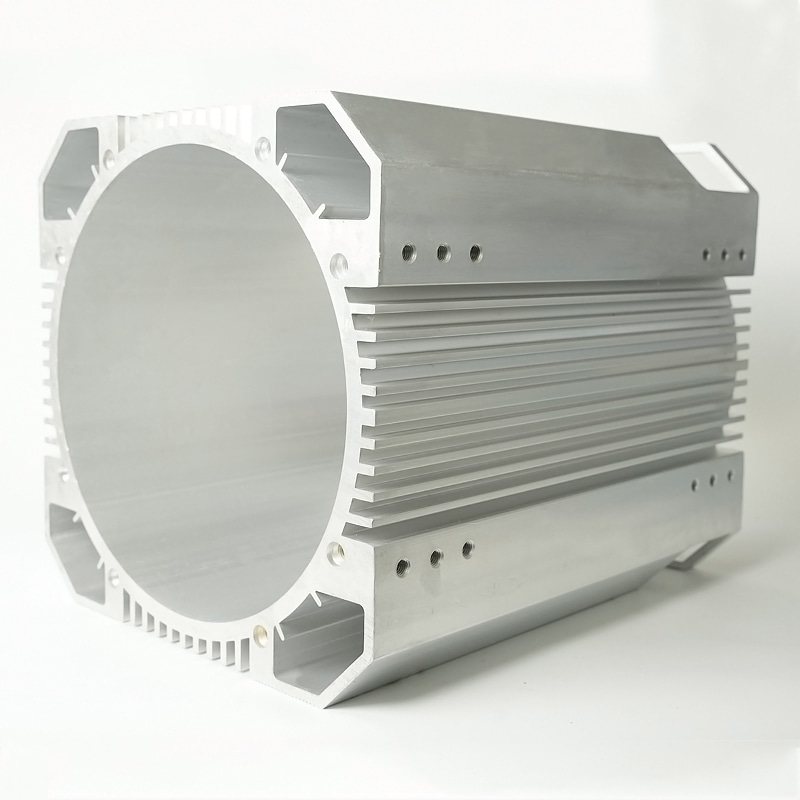

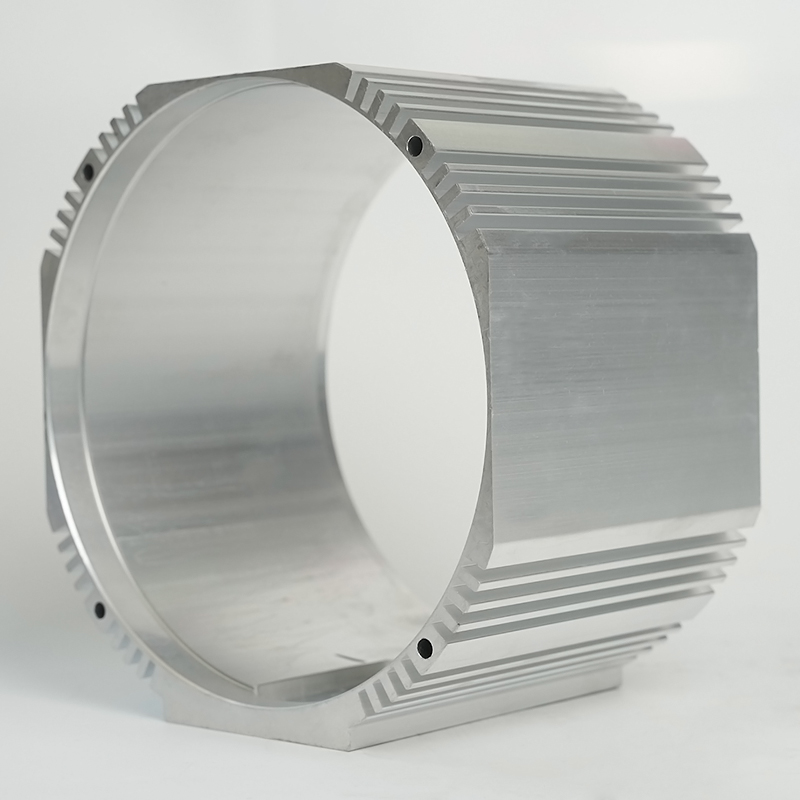

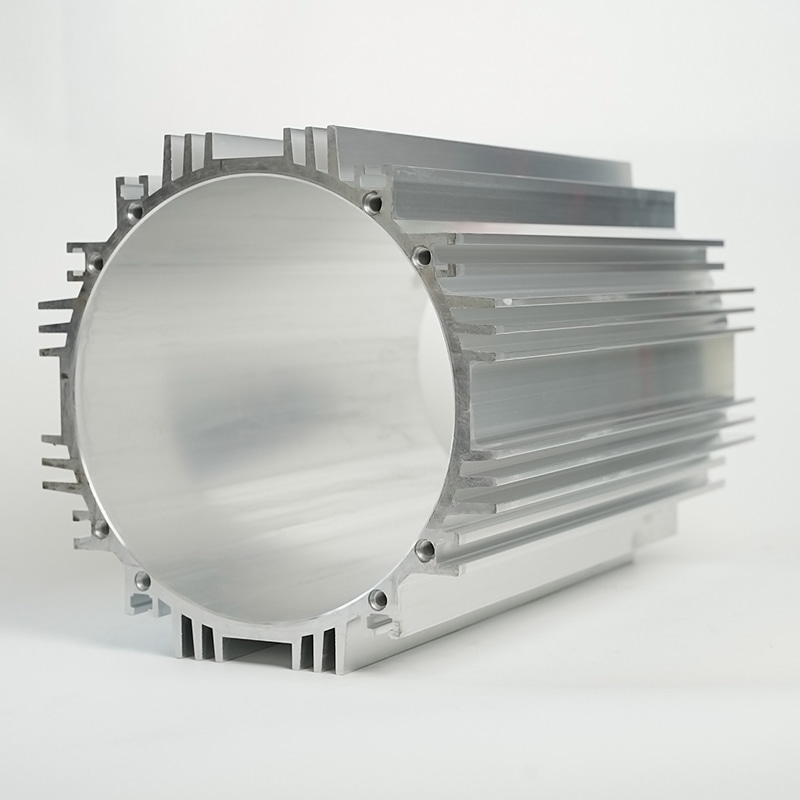

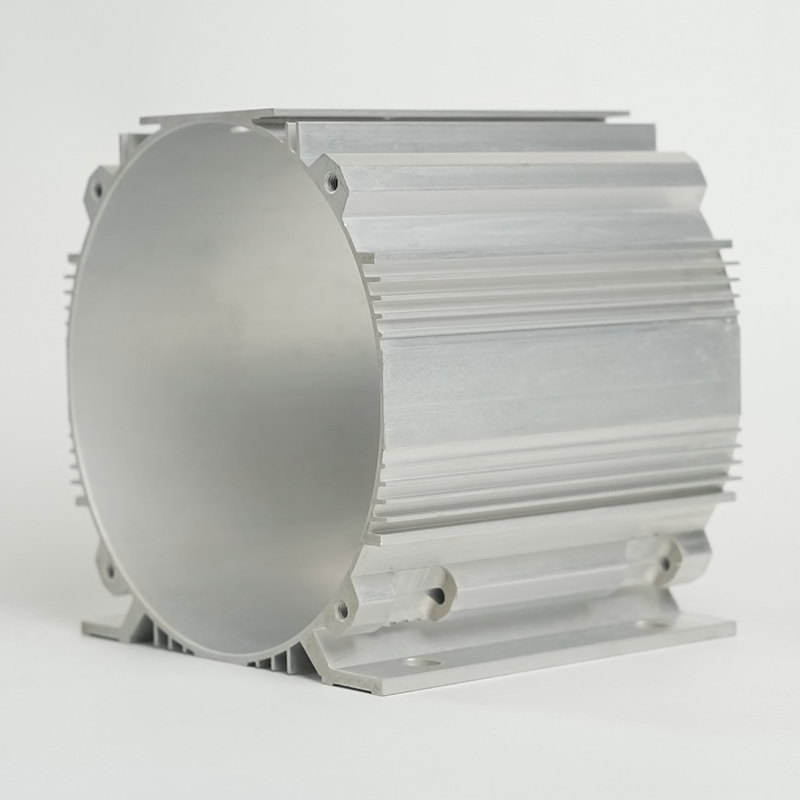

طراحی و جنس: محفظه های آلومینیومی ریخته گری برای خنک کننده ESS

فرآیند تولید و انتخاب مواد برای محفظه خارجی برای موفقیت کل سیستم مدیریت حرارتی بسیار مهم است. ESS مدرن به دلیل ترکیب منحصر به فرد یکپارچگی ساختاری، وزن کم و هدایت حرارتی بالا که توسط آلیاژهای آلومینیوم ارائه می شود، به طور فزاینده ای به محفظه های آلومینیومی ریخته گری برای خنک سازی ESS متکی است. ریخته گری دایکاست روش تولید ترجیحی است زیرا امکان ایجاد هندسه های پیچیده مانند پره های یکپارچه، کانال های جریان داخلی و ویژگی های نصب را در یک عملیات واحد و با دقت بالا فراهم می کند. این رویکرد یکپارچه مقاومت حرارتی مرتبط با مجموعه های پیچ یا جوش داده شده را حذف می کند و از یک مسیر انتقال حرارت بدون درز از رابط باتری به محیط خارجی یا صفحه خنک کننده داخلی اطمینان می دهد. ساختار بهدستآمده به اندازهای قوی است که استانداردهای ایمنی و زیستمحیطی سختگیرانه را برآورده کند، در حالی که برای تولید سریع و با حجم بالا بهینه شده است، که برای کنترل هزینه واحد نهایی ESS بسیار مهم است.

- انعطاف پذیری طراحی: ریخته گری به مهندسان اجازه می دهد تا الگوهای پیچیده باله و کانال های داخلی را مستقیماً در محفظه سازه ادغام کنند و سطح را برای تبادل حرارت به حداکثر برسانند.

- تکرارپذیری بالا: این فرآیند تحملهای بسیار محکمی را ارائه میکند و تضمین میکند که هر واحد مسکونی عملکرد حرارتی و مکانیکی ثابتی را در سرتاسر دستههای تولید انبوه ارائه میدهد.

- کاهش وزن: آلومینیوم بهترین تعادل نسبت استحکام به وزن را در میان فلزات با رسانایی بالا فراهم می کند و جرم کلی ظرف ESS را به حداقل می رساند.

چرا آلومینیوم بر ساخت سینک های حرارتی ذخیره انرژی غالب است؟

Aluminum alloys, particularly those with high silicon content (e.g., A380, A356), are the industry standard for Energy Storage Heat Sinks Housing due to their excellent machinability and thermal properties. The thermal conductivity of standard aluminum alloys is typically around $150-200\ \text{W/m}\cdot\text{K}$, which is significantly higher than steel or structural plastics. Furthermore, aluminum forms a stable, self-passivating oxide layer upon exposure to air, providing natural corrosion resistance, which is vital for outdoor or humid ESS installations. While copper offers superior thermal conductivity (around $400\ \text{W/m}\cdot\text{K}$), its prohibitive cost, high density, and difficult machining often relegate its use to smaller, highly specialized thermal interface components rather than the entire enclosure. The combination of cost-effectiveness, conductivity, and strength makes aluminum the definitive material for high-performance thermal enclosures.

- هدایت حرارتی: سرعت انتشار حرارتی بالا، حذف سریع گرما از سلول های باتری را تضمین می کند.

- مقاومت در برابر خوردگی: لایه اکسید بومی از محفظه در برابر آسیب های محیطی محافظت می کند و نیازهای نگهداری طولانی مدت را کاهش می دهد.

ماشینکاری و درمان سطح: بهبود محفظه اتلاف حرارت با عملکرد بالا برای ESS

برای دستیابی به محفظه اتلاف حرارت با کارایی بالا برای ESS، واحد دایکاست اغلب تحت درمان های ثانویه قرار می گیرد. ماشینکاری دقیق برای ایجاد رابط های کاملاً مسطح برای ماژول های باتری یا صفحات خنک کننده، به حداقل رساندن مقاومت تماس - دشمن حرارتی کارایی - استفاده می شود. سپس درمان های سطحی، مانند آنودایز یا پوشش های تخصصی، برای افزایش عملکرد بیشتر اعمال می شود. آندایز کردن ضخامت لایه اکسیدی طبیعی را افزایش می دهد، در درجه اول برای مقاومت در برابر خوردگی و عایق الکتریکی. برای خنکسازی غیرفعال، پوششهای سطوح خاص، بهویژه آنهایی که سیاه یا تیره هستند، میتوانند به طور قابلتوجهی انتشار ($\epsilon$) محفظه را افزایش دهند و در نتیجه اتلاف گرما را از طریق تشعشعات حرارتی به حداکثر برسانند. در حالی که این افزایش در مقایسه با رسانایی متوسط است، هر وات گرمای تلف شده به دمای عملیاتی پایینتر و عمر طولانیتر سیستم کمک میکند.

| نوع درمان | سود اولیه | تاثیر حرارتی |

| ماشینکاری دقیق | Achieving flatness ($\sim 0.05\ \text{mm}$) | مقاومت حرارتی تماسی را به حداقل می رساند |

| آندایزینگ (شفاف/رنگی) | مقاومت در برابر خوردگی / سایش | عایق الکتریکی (عایق) را ارائه می دهد |

| پوشش / رنگ مشکی | زیبایی شناسی/ انتشار افزایش یافته | اتلاف گرما از طریق تشعشع را به حداکثر می رساند |

یکپارچه سازی خنک کننده پیشرفته: بهینه سازی صفحات خنک کننده مایع برای سیستم های ذخیره انرژی

برای استقرارهای ESS در مقیاس بزرگ که در آن بارهای حرارتی بالا در دورههای طولانی تحمل میشوند، خنکسازی مایع فعال ضروری است. این امر با بهینه سازی صفحات خنک کننده مایع برای سیستم های ذخیره انرژی که معمولاً مستقیماً در پایه محفظه سینک های حرارتی ذخیره انرژی ادغام می شوند تسهیل می شود. این صفحات حاوی کانال های سرپانتینی هستند که از طریق آن یک سیال دی الکتریک در گردش یا یک مخلوط آب/گلیکول، گرما را از سلول های باتری با همرفت حذف می کند. اثربخشی این سیستم به شدت به طراحی خود صفحات بستگی دارد - به طور خاص، هندسه کانال های جریان داخلی. طراحی بهینه تضمین میکند که سرعت مایع خنککننده برای دستیابی به ضریب انتقال حرارت بالا بدون اعمال قدرت پمپاژ بیش از حد (افت فشار) یا محدودیتهای مسیر جریان کافی است. هدف، به حداکثر رساندن گرمای استخراج شده در واحد قدرت پمپاژ، در نتیجه بهبود بازده کلی سیستم (COP یا ضریب عملکرد) و کاهش مصرف انرژی انگلی خود سیستم است. این اغلب شامل مدلسازی دینامیک سیالات محاسباتی (CFD) برای شبیهسازی پروفیلهای جریان گرما و فشار قبل از ساخت است.

- ظرفیت حرارتی بالا: خنککنندههای مایع ظرفیت گرمایی ویژه بسیار بالاتری نسبت به هوا دارند و به آنها اجازه میدهد تا گرمای بیشتری را در واحد حجم انتقال دهند.

- دمای یکنواخت: کانالهای جریان با طراحی مناسب در مقایسه با سیستمهای هوای اجباری، یکنواختی دمایی بالاتری را در سراسر ماژول باتری به دست میآورند.

- کوچک سازی سیستم: خنک کننده مایع امکان بسته بندی محکم تر سلول های باتری را فراهم می کند و چگالی انرژی کلی واحد ESS را افزایش می دهد.

عوامل طراحی صفحه: مسیر جریان و ضخامت مواد

دو پارامتر حیاتی برای بهینه سازی صفحات خنک کننده مایع برای سیستم های ذخیره انرژی، طراحی مسیر جریان و ضخامت ماده صفحه جداکننده خنک کننده از سلول باتری است. یک مسیر جریان خوب طراحی شده (به عنوان مثال، موازی، سرپانتین یا چند گذر) توزیع یکنواخت سرعت و دما خنک کننده را در کل سطح سطح تضمین می کند. جریان خیلی کند منجر به گرمایش موضعی می شود، در حالی که جریان خیلی سریع منجر به افت فشار بالا و اتلاف انرژی می شود. به طور مشابه، ضخامت مواد صفحه باید به حداقل برسد تا مقاومت حرارتی بین منبع گرما ( زبانه باتری / پایین) و هیت سینک ( خنک کننده ) کاهش یابد. با این حال، صفحات نازکتر، برای اطمینان از یکپارچگی و جلوگیری از نشتی، به تکنیکهای ساخت با دقت بالا، مانند جوشکاری اصطکاکی اغتشاشی یا لحیم کاری خلاء نیاز دارند. متعادل کردن مزایای حرارتی مواد نازک در برابر الزامات مکانیکی و هزینه ساخت، کلید طراحی نهایی صفحه است.

- افت فشار: مقاومت در برابر جریان سیال. افت فشار کمتر به انرژی پمپ کمتری نیاز دارد.

- سطح مرطوب: به حداکثر رساندن سطح تماس بین مایع خنک کننده و سطح صفحه، انتقال حرارت همرفتی را افزایش می دهد.

خنک کننده مایع در مقابل خنک کننده هوا: معیارهای عملکرد

هنگام انتخاب یک استراتژی خنک کننده، طراحان ESS عملکرد برتر خنک کننده مایع را در مقابل سادگی و هزینه اولیه کمتر خنک کننده هوا می سنجند. خنک کننده مایع در حفظ محدوده دمایی محدودتر، که برای افزایش عمر سلول های پرقدرت حیاتی است، عالی است. همچنین ظرفیت دفع حرارت بسیار بالاتری دارد، و آن را به تنها گزینه مناسب برای سیستمهایی با نرخ C بالا (جریان شارژ/دشارژ نسبت به ظرفیت) تبدیل میکند. برعکس، خنککننده هوای اجباری، در عین سادگی، از یکنواختی دمای ضعیف و ضریب انتقال حرارت پایین رنج میبرد، به این معنی که فقط برای برنامههای ESS کم مصرف یا چرخه کار کم مناسب است. هزینه اولیه اجرای یک حلقه خنک کننده مایع، از جمله صفحات، پمپ ها، شیلنگ ها و منیفولد، به طور قابل ملاحظه ای بیشتر از یک سیستم فن ساده است، به همین دلیل است که تصمیم کاملاً بر اساس معیارهای عملکرد مورد نیاز است.

| متریک | سیستم خنک کننده مایع | سیستم خنک کننده هوای اجباری |

| ضریب انتقال حرارت | High (Water $\sim 1000\ \text{W/m}^2\cdot\text{K}$) | Low (Air $\sim 10\ \text{W/m}^2\cdot\text{K}$) |

| یکنواختی دما | Excellent ($\Delta T < 2^\circ\text{C}$ typically) | Fair to Poor ($\Delta T > 5^\circ\text{C}$) |

| نیازهای تعمیر و نگهداری | متوسط (بررسی مایعات، تعمیر و نگهداری پمپ) | کم (تمیز کردن فیلتر، تعویض فن) |

انتخاب استراتژیک: انتخاب مسکن ذخیره انرژی مقرون به صرفه با خنک کننده یکپارچه

چالش نهایی برای سازندگان ESS ارائه یک محفظه ذخیره انرژی مقرون به صرفه با خنک کننده یکپارچه است که عملکرد یا ایمنی را به خطر نمی اندازد. دستیابی به مقرون به صرفه بودن یک مبادله پیچیده است که فراتر از قیمت واحد ساده محفظه سینک های حرارتی ذخیره انرژی است. این شامل ارزیابی کل هزینه چرخه عمر، از جمله مقیاس پذیری ساخت، هزینه های گارانتی بالقوه مرتبط با خرابی های حرارتی، و هزینه عملیاتی (OpEx) بار انگلی سیستم خنک کننده است. به عنوان مثال، یک محفظه آلومینیومی دایکاست کمی گرانتر که خنکسازی غیرفعال برتر را تسهیل میکند، ممکن است نیاز به سیستم فن فعال را برطرف کند و مصرف برق و هزینههای تعمیر و نگهداری را در طول عمر کاری 15 ساله کاهش دهد. این فرآیند انتخاب استراتژیک، تولیدکنندگان را ملزم میکند که از قیمتگذاری سادهکننده قطعات دور شده و مدل هزینه مالکیت کل (TCO) را اتخاذ کنند، که در آن بازده حرارتی مستقیماً به عنوان صرفهجویی در تعویض باتری یا افزایش ظرفیت قابل استفاده محاسبه میشود.

- بهینه سازی ساخت: طراحی محفظه برای ریخته گری تک پاس یا اکستروژن می تواند زمان پردازش و ضایعات مواد را به شدت کاهش دهد.

- استانداردسازی: استفاده از پروفیل ها و اجزای هیت سینک استاندارد در صورت امکان، هزینه های ابزار سفارشی را کاهش می دهد و زنجیره تامین را ساده می کند.

ارزیابی کل هزینه مالکیت (TCO) برای مسکن های خنک کننده

تجزیه و تحلیل TCO برای مسکن ذخیره انرژی مقرون به صرفه با خنک کننده یکپارچه باید چهار عنصر مالی کلیدی را در طول چرخه عمر محصول لحاظ کند. در مرحله اول، هزینه سرمایه اولیه (CapEx)، که شامل هزینه مواد و ساخت مسکن و سیستم خنک کننده است. دوم، هزینه عملیاتی (OpEx)، که انرژی مصرف شده توسط سیستم خنک کننده (پمپ ها، فن ها، چیلرها) و نیروی کار/قطعات تعمیر و نگهداری را پوشش می دهد. ثالثاً، هزینه جایگزینی برای ماژول های باتری، که به طور مستقیم با خنک کننده موثر کاهش می یابد. در نهایت، جریمه مالی مربوط به خرابی یا خرابی سیستم، که با طراحی حرارتی قابل اعتمادتر کاهش می یابد. یک محفظه اولیه با راندمان بالا و در عین حال گرانتر، به دلیل کاهش OpEx و عمر باتری طولانیتر و قابل اطمینانتر، اغلب منجر به کاهش TCO میشود. این دیدگاه بلندمدت برای تضمین مزیت رقابتی در بازار ESS که به سرعت در حال تحول است، حیاتی است.

- طول عمر باتری: افزایش 10 درصدی عمر باتری به دلیل خنک کننده عالی می تواند هزینه اولیه مسکن را به میزان قابل توجهی جبران کند.

- بهره وری انرژی: کاهش بار انگلی سیستم خنک کننده به طور مستقیم به تحویل انرژی خالص بیشتر به شبکه یا مشتری کمک می کند.

روندهای آینده در طراحی مسکن یکپارچه سینک های حرارتی ذخیره سازی انرژی

آینده از گرمای ذخیره انرژی Sinks مسکن به سمت اجزای بسیار یکپارچه و چند منظوره در حال حرکت است. ما پیشبینی میکنیم که به سمت یکپارچگی یکپارچه عملکردهای ساختاری، حرارتی و الکتریکی در داخل محفظه حرکت کنیم. این شامل استفاده از مواد کامپوزیتی پیشرفته است که از نظر ساختاری مقاوم هستند و در عین حال ویژگیهای حرارتی سفارشی را ارائه میدهند، یا تولید افزودنی (چاپ سه بعدی) برای ایجاد ساختارهای شبکهای پیچیده و داخلی که سطح تبادل حرارت را به حداکثر میرساند. یکی دیگر از روند اصلی، ادغام مواد تغییر فاز (PCM) به طور مستقیم در ساختار مسکن است که یک بافر غیرفعال و موقت در برابر سنبله های حرارتی کوتاه مدت ارائه می دهد. هدف این نوآوریها این است که فرآیند خنکسازی را کاملاً محلی و مستقل کند، وابستگی به اجزای خنککننده فعال خارجی و مصرفکننده انرژی را به حداقل برساند، بنابراین کل سیستم ESS را سبکتر، فشردهتر و ذاتاً ایمنتر میکند.

- یکپارچه سازی PCM: استفاده از مواد تغییر فاز برای جذب گرما در طول چرخه های تخلیه/شارژ سریع، به تاخیر انداختن افزایش دما.

- مواد هوشمند: در حال توسعه محفظه هایی با سنسورهای تعبیه شده و خواص حرارتی قابل تنظیم پویا.

سوالات متداول

تفاوت اصلی بین یک محفظه استاندارد و یک محفظه هیت سینک ذخیره انرژی چیست؟

تفاوت اصلی در عملکرد و ترکیب مواد نهفته است. یک محفظه استاندارد محافظت مکانیکی و آب بندی محیطی را فراهم می کند، اما معمولاً از فولاد یا آلومینیوم درجه پایین با هدایت حرارتی متوسط ساخته شده است. محفظه سینک حرارتی ذخیره انرژی، بنا به تعریف، به عنوان یک جزء حرارتی فعال طراحی شده است. معمولاً از آلومینیوم با رسانایی حرارتی بالا (اغلب دایکاست) با ویژگیهای پیچیده و یکپارچه - مانند بالههای خنککننده، دندههای داخلی یا کانالها - که برای به حداکثر رساندن انتقال گرما از سلولهای باتری طراحی شدهاند، تولید میشود. طراحی آن توسط معیارهای بازده حرارتی (به عنوان مثال، وات بر کلوین) کنترل می شود، نه فقط استحکام ساختاری، که آن را به بخش مهمی از راه حل های مدیریت حرارتی برای ذخیره انرژی باتری تبدیل می کند.

چگونه انتخاب محفظه های آلومینیومی ریخته گری دایکاست برای خنک کننده ESS بر وزن کلی سیستم تأثیر می گذارد؟

انتخاب محفظه های آلومینیومی دایکاست برای خنک کننده ESS تعادل بهینه را برای مدیریت وزن در سیستم های مقیاس بزرگ فراهم می کند. در حالی که آلومینیوم چگالی تر از پلاستیک است، خواص حرارتی و مکانیکی برتر آن باعث می شود ضخامت دیواره در مقایسه با فلزات کمتر رسانا مانند فولاد به میزان قابل توجهی کاهش یابد و در نتیجه وزن خالص کاهش یابد. علاوه بر این، فرآیند ریخته گری به ساختارهای شبکه ای و آجدار پیچیده اجازه می دهد که بدون اضافه کردن جرم غیر ضروری، استحکام بسیار زیادی را اضافه کند. این برای به حداکثر رساندن چگالی انرژی ESS بسیار مهم است، زیرا هر کیلوگرم ذخیره شده در محفظه را می توان به سلول های باتری اختصاص داد، که منجر به یک محفظه اتلاف حرارت با عملکرد بالا برای ESS می شود.

آیا مزایای ایمنی ذاتی برای بهینه سازی صفحات خنک کننده مایع برای سیستم های ذخیره انرژی وجود دارد؟

بله، مزایای ایمنی قابل توجهی وجود دارد. با بهینهسازی صفحات خنککننده مایع برای سیستمهای ذخیرهسازی انرژی، مهندسان میتوانند به کنترل دمای بسیار سختتر و یکنواختی در سراسر بسته باتری دست یابند. این یکنواختی دفاع اولیه در برابر نقاط داغ موضعی است که میتواند باعث فرار حرارتی شود - جدیترین خطر ایمنی در سیستمهای لیتیوم یون. یک سیستم خنک کننده مایع نیز می تواند برای جداسازی ماژول ها طراحی شود. در صورت وقوع یک رویداد حرارتی داخلی، سیال غیرقابل اشتعال یا دی الکتریک در حال گردش میتواند به سرعت گرما را از خوشه سلولی آسیبدیده خارج کند، یا سیستم میتواند به سرعت حلقه آسیبدیده را جدا و خاموش کند، که خطر انتشار را به طور قابلتوجهی محدود میکند و کل محلول را به یک محفظه ذخیرهسازی انرژی مقرونبهصرفهتر با خنککننده یکپارچه از یک نقطه خطر $ تبدیل میکند.